واحد متانول پتروشیمی؛ صفر تا 100 آشنایی

آشنایی با واحد متانول پتروشیمی

متانول یکی از مهمترین محصولات پایه در صنعت پتروشیمی است که به عنوان سوخت پاک، ماده اولیه صنایع شیمیایی، و خوراک بسیاری از فرآیندهای صنعتی شناخته میشود. واحد تولید متانول در پتروشیمی، قلب تپنده این زنجیره ارزش محسوب میشود و با استفاده از فناوریهای پیشرفته، گاز طبیعی یا زغالسنگ را به متانول با خلوص بالا تبدیل میکند.

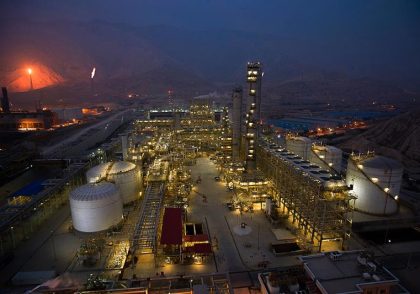

در سالهای اخیر، ایران با بهرهگیری از منابع غنی گاز طبیعی و توسعه واحدهای تولیدی مدرن، به یکی از بازیگران اصلی بازار جهانی متانول تبدیل شده است. شناخت دقیق فرآیند تولید متانول، تجهیزات کلیدی مانند ریفرمر و راکتور سنتز، سیستمهای کنترل فرآیند و ملاحظات ایمنی نه تنها برای مهندسان و متخصصان صنعت اهمیت دارد، بلکه برای سرمایهگذاران و فعالان حوزه انرژی نیز حیاتی است.

در اینجا به صورت جامع، صفر تا صد واحد تولید متانول در پتروشیمی را بررسی میکنیم؛ از معرفی متانول و جایگاه آن در صنایع مختلف، تا مراحل تولید، تجهیزات، اثرات زیستمحیطی و آینده این محصول استراتژیک در بازارهای داخلی و جهانی. اگر به دنبال یک راهنمای کامل، تخصصی و بهروز هستید، این مطلب پاسخی دقیق به پرسشهای شما خواهد بود. در صورت نیاز به بررسی سایر واحدهای پتروشمی در پتروسمینار به صورت کامل هر واحد را برای شما در نظر گرفتهایم.

مقدمهای بر متانول و اهمیت آن در صنعت پتروشیمی

متانول (Methanol) که با نامهای دیگری همچون «الکل متیلیک» یا «الکل چوب» نیز شناخته میشود، یکی از سادهترین و مهمترین الکلهای صنعتی است که فرمول شیمیایی آن CH₃OH میباشد. این ترکیب بیرنگ، فرار و قابل اشتعال، نقشی کلیدی در بسیاری از صنایع شیمیایی و انرژی ایفا میکند.

در صنعت پتروشیمی، متانول نه تنها به عنوان یک محصول نهایی ارزشمند مطرح است، بلکه خوراک اصلی برای تولید محصولات استراتژیک همچون فرمالدهید، اسید استیک، متیلترشیاری بوتیل اتر (MTBE)، متیل آمینها و حتی سوختهای پاک و پایدار محسوب میشود. گستردگی کاربرد آن باعث شده که واحدهای تولید متانول در پتروشیمی به عنوان بخش حیاتی زنجیره ارزش صنایع شیمیایی شناخته شوند.

اهمیت متانول در صنعت پتروشیمی را میتوان از دو جنبه بررسی کرد:

- اقتصادی: با رشد تقاضای جهانی برای سوختها و مواد شیمیایی، تولید متانول به یکی از منابع درآمدی پایدار برای کشورهای دارنده خوراک ارزان، مانند ایران، تبدیل شده است.

- زیستمحیطی: به دلیل سوختن تمیزتر و آلایندگی کمتر نسبت به بنزین و دیزل، متانول به عنوان یک گزینه مناسب برای کاهش انتشار گازهای گلخانهای مطرح است.

با توجه به وفور منابع گاز طبیعی در ایران و دسترسی به فناوریهای نوین، توسعه و بهرهبرداری از واحدهای تولید متانول نه تنها در تأمین نیاز داخلی مؤثر است، بلکه میتواند جایگاه کشور را در بازارهای صادراتی تثبیت و تقویت کند.

متانول چیست و چه ویژگیهایی دارد؟

متانول سادهترین الکل صنعتی با فرمول شیمیایی CH₃OH است که از یک گروه متیل و یک گروه هیدروکسیل تشکیل شده است. این مایع شفاف، بیرنگ و با بویی شبیه اتانول، در عین حال برای انسان سمی بوده و حتی مقادیر کم آن میتواند خطرناک باشد.

از مهمترین ویژگیهای فیزیکی و شیمیایی متانول میتوان به موارد زیر اشاره کرد:

- فرمول شیمیایی: CH₃OH

- جرم مولکولی: 32.04 g/mol

- دمای جوش: حدود 64.7 درجه سانتیگراد

- دمای انجماد: حدود -97 درجه سانتیگراد

- چگالی در 20°C: حدود 0.7918 g/cm³

- حلالیت: متانول به راحتی در آب و اغلب حلالهای آلی حل میشود.

- قابلیت اشتعال: بسیار قابل اشتعال با شعلهای کمرنگ یا نامرئی.

متانول به دلیل قیمت مناسب، خواص شیمیایی ویژه و کاربردهای گسترده، یکی از محصولات کلیدی واحدهای پتروشیمی به شمار میرود. در ایران، چندین مجتمع بزرگ مانند پتروشیمی زاگرس، پتروشیمی فنآوران، پتروشیمی مرجان، پتروشیمی خارک، پتروشیمی شیراز و پتروشیمی کیمیای پارس خاورمیانه از جمله تولیدکنندگان اصلی متانول با ظرفیت صادراتی بالا هستند. این مجتمعها نقش مهمی در تأمین بازار داخلی و حضور قدرتمند ایران در بازار جهانی متانول ایفا میکنند.

جایگاه متانول در صنایع شیمیایی و انرژی

متانول به عنوان یکی از مهمترین محصولات پایه صنعت پتروشیمی، جایگاهی استراتژیک در صنایع شیمیایی و انرژی دارد. این ماده به دلیل قیمت رقابتی، دسترسی به خوراک ارزان (مانند گاز طبیعی) و خواص شیمیایی ویژه، به یکی از پرمصرفترین مواد اولیه در زنجیره تولید محصولات شیمیایی و سوختهای جایگزین تبدیل شده است.

در صنایع شیمیایی، متانول نقش کلیدی در تولید طیف وسیعی از محصولات دارد:

- تولید فرمالدهید: ماده اصلی در ساخت رزینها، چسبها و مواد پلیمری.

- ساخت اسید استیک: مورد استفاده در صنایع غذایی، دارویی و تولید الیاف مصنوعی.

- تولید متیلترشیاری بوتیل اتر (MTBE): افزودنی ضد ضربه بنزین برای بهبود عدد اکتان.

- سنتز متیل آمینها و مشتقات آن: برای تولید داروها، حشرهکشها و مواد شیمیایی خاص.

در صنایع انرژی، جایگاه متانول به دلیل قابلیت استفاده به عنوان سوخت پاک و ذخیرهساز انرژی رو به رشد است:

- استفاده مستقیم به عنوان سوخت جایگزین بنزین و دیزل با آلایندگی کمتر.

- بهکارگیری در فرآیند تولید سوختهای پاک مانند دیمتیل اتر (DME) و هیدروژن.

- نقش در زنجیره تأمین انرژیهای تجدیدپذیر از طریق تبدیل CO₂ و هیدروژن سبز به متانول سبز (Green Methanol).

در ایران، به واسطه وجود مجتمعهای عظیم تولید متانول مانند پتروشیمی زاگرس، فنآوران و مرجان، این محصول نه تنها تأمینکننده نیاز صنایع داخلی است، بلکه به عنوان یکی از مهمترین اقلام صادراتی پتروشیمی، سهم قابل توجهی از ارزآوری کشور را نیز به خود اختصاص داده است.

به طور کلی، جایگاه متانول در صنایع شیمیایی و انرژی نه تنها به دلیل کاربردهای گسترده آن، بلکه به دلیل نقشش در کاهش آلایندگی و توسعه اقتصاد پایدار، رو به گسترش است و پیشبینی میشود تقاضای جهانی آن در سالهای آینده به شکل چشمگیری افزایش یابد.

تاریخچه و توسعه واحدهای تولید متانول در ایران و جهان

متانول به عنوان یکی از مهمترین محصولات پایه صنعت پتروشیمی، مسیر طولانی و پرفرازونشیبی را از روشهای ابتدایی تولید تا فناوریهای مدرن امروز طی کرده است. در ابتدا، این ماده از طریق تقطیر خشک چوب تولید میشد، اما با گذشت زمان و پیشرفت فناوری، استفاده از گاز سنتز حاصل از گاز طبیعی و زغالسنگ به روش غالب تولید تبدیل شد.

در جهان، توسعه واحدهای تولید متانول به شدت وابسته به پیشرفت کاتالیستها، طراحی راکتورها و دسترسی به خوراک ارزان بوده است. امروز کشورهایی مانند چین، عربستان سعودی، ایران و ترینداد و توباگو جزو بزرگترین تولیدکنندگان متانول هستند.

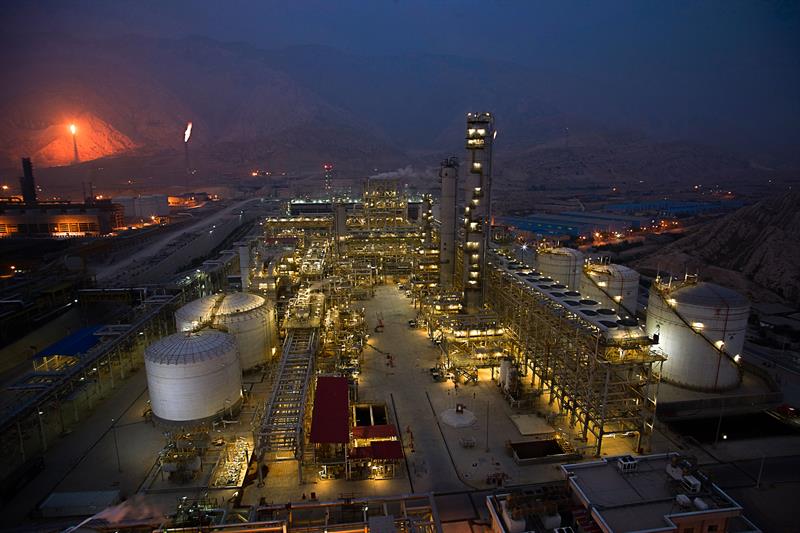

در ایران نیز، از دهه ۱۳۷۰ خورشیدی، ساخت و بهرهبرداری از واحدهای تولید متانول آغاز شد و به مرور با احداث مجتمعهای عظیم در عسلویه و مناطق ساحلی، کشور به یکی از بزرگترین صادرکنندگان متانول جهان تبدیل شد. توسعه این واحدها نه تنها باعث ارزآوری بالا شده، بلکه جایگاه ایران را در بازار جهانی متانول تثبیت کرده است.

تاریخچه تولید متانول در جهان

تاریخچه تولید متانول به اوایل قرن نوزدهم بازمیگردد، زمانی که این ماده برای نخستینبار از طریق تقطیر خشک چوب به دست آمد و به همین دلیل به نام «الکل چوب» شناخته شد. این روش گرچه ساده بود، اما راندمان پایینی داشت و مقیاس تولید محدود بود.

تحول اساسی در تولید متانول در اوایل قرن بیستم و با کشف فرآیند سنتز از گاز سنتز (Syngas) رخ داد. گاز سنتز، ترکیبی از منوکسید کربن (CO) و هیدروژن (H₂) است که میتواند از گاز طبیعی، زغالسنگ یا حتی زیستتوده به دست آید. اولین واحد صنعتی بر پایه این فناوری در سال ۱۹۲۳ در آلمان توسط شرکت BASF راهاندازی شد که از کاتالیست اکسید روی و فشار بالا استفاده میکرد.

در دهههای بعد، پیشرفت فناوری کاتالیستها به ویژه کاتالیستهای مس-روی-آلومینا و توسعه راکتورهای بستر ثابت و بستر سیال، امکان تولید متانول در فشار و دمای پایینتر را فراهم کرد. این پیشرفتها باعث شد که کشورهایی با منابع غنی گاز طبیعی مانند چین، عربستان سعودی، ایران، ترینداد و توباگو و نیوزیلند به مراکز اصلی تولید متانول تبدیل شوند.

امروزه، روند جهانی تولید متانول به سمت ظرفیتهای بالا، بهینهسازی مصرف انرژی و کاهش انتشار CO₂ حرکت کرده است و موضوعاتی مانند متانول سبز (Green Methanol) از CO₂ بازیافتی و هیدروژن سبز، در حال تبدیل شدن به اولویت اصلی صنعت هستند.

توسعه واحدهای تولید متانول در ایران

ایران با دارا بودن بزرگترین ذخایر گاز طبیعی جهان، شرایط ایدهآلی برای توسعه واحدهای تولید متانول دارد. نخستین گامهای صنعتی در این حوزه در دهه ۱۳۷۰ و با بهرهبرداری از واحد تولید متانول پتروشیمی شیراز و سپس پتروشیمی فنآوران برداشته شد.

نقطه عطف توسعه این صنعت در ایران، احداث پتروشیمی زاگرس در عسلویه بود که با ظرفیت بیش از ۳ میلیون تن در سال، عنوان یکی از بزرگترین واحدهای متانول جهان را به خود اختصاص داد. پس از آن، مجتمعهایی مانند:

- پتروشیمی مرجان

- پتروشیمی خارک

- پتروشیمی کیمیای پارس خاورمیانه

- پتروشیمی فنآوران

- پتروشیمی شیراز

به جمع تولیدکنندگان اصلی متانول پیوستند و ظرفیت اسمی تولید متانول ایران را به بیش از ۱۴ میلیون تن در سال رساندند.

بخش عمده متانول تولیدی ایران صادر میشود و مقصد اصلی آن بازارهای آسیایی، به ویژه چین، هند و کره جنوبی است. این صادرات سهم بزرگی در درآمد ارزی کشور دارد و جایگاه ایران را در بازار جهانی متانول تثبیت کرده است.

در سالهای اخیر، با توجه به الزامات زیستمحیطی و تغییرات بازار انرژی، برخی طرحهای توسعهای در ایران به سمت تولید متانول سبز و فرآیندهای کمکربن هدایت شدهاند تا علاوه بر حفظ مزیت رقابتی، با استانداردهای بینالمللی نیز همسو باشند.

فرآیند تولید متانول در پتروشیمی

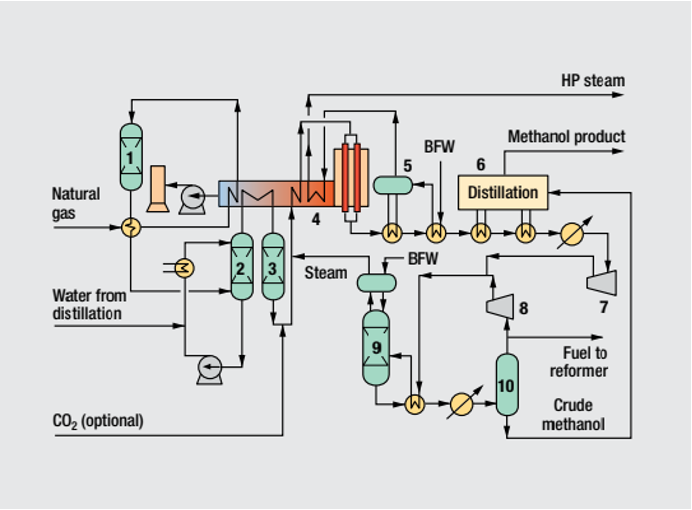

فرآیند تولید متانول در واحدهای پتروشیمی یک زنجیره پیچیده و مهندسیشده است که با استفاده از فناوریهای مدرن، گاز طبیعی یا سایر خوراکهای هیدروکربنی را به گاز سنتز (Syngas) و در نهایت به متانول با خلوص بالا تبدیل میکند. این فرآیند شامل سه مرحله اصلی است: آمادهسازی خوراک، تولید گاز سنتز و سنتز متانول.

در این مسیر، تجهیزات حیاتی مانند ریفرمر اولیه و ثانویه، مبدلها، کمپرسورها و راکتور سنتز متانول نقش کلیدی ایفا میکنند. علاوه بر آن، سیستمهای خنککاری، جداسازی و تقطیر برای دستیابی به محصول نهایی با کیفیت استاندارد جهانی ضروری هستند.

کارایی فرآیند به عواملی مانند کیفیت خوراک، طراحی راکتور، انتخاب کاتالیست و شرایط عملیاتی بستگی دارد. به همین دلیل، واحدهای مدرن تولید متانول در ایران و جهان از کاتالیستهای پیشرفته مس-روی-آلومینا و سیستمهای کنترل فرآیند اتوماتیک استفاده میکنند تا راندمان بالا و مصرف انرژی بهینه را تضمین کنند.

مواد اولیه مورد نیاز

مواد اولیه در واحدهای تولید متانول، نقش تعیینکنندهای در کیفیت و راندمان محصول نهایی دارند. مهمترین خوراکها عبارتند از:

- گاز طبیعی (Natural Gas): رایجترین و اقتصادیترین خوراک برای تولید متانول است که شامل عمدتاً متان (CH₄) میباشد. گاز طبیعی از طریق فرآیندهای ریفرمینگ به گاز سنتز (Syngas) تبدیل میشود.

- زغالسنگ (Coal): در مناطقی که منابع گاز محدود است، زغالسنگ از طریق فرآیند گازسازی (Gasification) به Syngas تبدیل شده و خوراک را برای سنتز متانول فراهم میکند.

- زیستتوده (Biomass): برخی واحدهای مدرن، تولید متانول از زیستتوده تجدیدپذیر را به عنوان روش کمکربن و سبز آزمایش میکنند.

- هیدروکربنهای مایع (Liquid Hydrocarbons): مانند نفتا یا LPG که در واحدهای خاص برای تولید Syngas استفاده میشوند.

کیفیت و خلوص خوراک تأثیر مستقیم بر راندمان راکتور، طول عمر کاتالیست و میزان تولید متانول با خلوص بالا دارد. واحدهای پتروشیمی پیشرفته، پیش از ورود خوراک به ریفرمر، از سیستمهای حذف گوگرد و ناخالصیها استفاده میکنند تا عملکرد فرآیند بهینه و پایدار باشد.

مراحل اصلی فرآیند تولید متانول

فرآیند تولید متانول در پتروشیمی یک زنجیره پیچیده و مهندسی شده است که شامل چهار مرحله اصلی است: آمادهسازی خوراک، تولید گاز سنتز، سنتز متانول و جداسازی محصول نهایی. هر مرحله به دقت طراحی شده تا راندمان بالا، کیفیت محصول و طول عمر کاتالیست تضمین شود.

- آمادهسازی خوراک (Feed Preparation)

- تصفیه خوراک:

خوراک اصلی، عمدتاً گاز طبیعی، شامل مقادیر بسیار کمی از گوگرد، سیلیکون، نیتروژن و سایر ناخالصیهاست. این ناخالصیها میتوانند کاتالیست ریفرمر و راکتور سنتز متانول را مسموم کرده و راندمان تولید را کاهش دهند. بنابراین خوراک ابتدا وارد واحد حذف گوگرد (Desulfurization Unit) میشود. - روشهای حذف گوگرد:

معمولاً از فرآیند هیدروژنزدایی با کاتالیست (Hydrodesulfurization) استفاده میشود که در آن ترکیبات گوگردی مانند H₂S و RSH با هیدروژن واکنش داده و به H₂S و سپس با جاذب حذف میشوند. - تنظیم دما و رطوبت:

خوراک پس از تصفیه به دما و رطوبت مناسب تنظیم میشود تا شرایط ورودی به ریفرمر بهینه باشد. این کنترل باعث توزیع یکنواخت جریان گاز و کاهش اثرات دمایی ناخواسته بر کاتالیست میشود. - تجهیزات:

تجهیزات کلیدی شامل فیلترهای گاز، ستونهای حذف گوگرد، سیستمهای پیشگرمایش و کنترل جریان خوراک هستند.

- تولید گاز سنتز (Syngas Generation)

- ریفرمینگ اولیه و ثانویه:

خوراک آماده شده وارد ریفرمر اولیه (Primary Reformer) میشود. در این مرحله، با استفاده از کاتالیست نیکل و حضور بخار آب، متان و سایر هیدروکربنها به هیدروژن (H₂) و منوکسید کربن (CO) تبدیل میشوند:

3H2+CO→H2O+CH4

-

- دما: حدود 800–900°C

- فشار: 20–30 بار

- نسبت بخار به کربن: 2.5–3

در ریفرمر ثانویه، گازهای ناقص تبدیل شده دوباره به جریان اصلی اضافه میشوند تا ترکیب گاز سنتز با نسبت H₂/CO مناسب برای سنتز متانول به دست آید.

- کنترل واکنش:

کنترل دقیق دما، فشار و نسبت گازها باعث میشود تا راندمان تبدیل هیدروکربنها بالا رفته و تشکیل رسوبات کربنی روی کاتالیست کاهش یابد. - تجهیزات:

شامل ریفرمرها، مبدلهای حرارتی، مشعلهای کنترل دما و سیستمهای بازیافت گرما است. این تجهیزات باعث بهینهسازی مصرف انرژی و افزایش طول عمر کاتالیست میشوند.

- سنتز متانول (Methanol Synthesis)

- ورود Syngas به راکتور:

گاز سنتز بعد از تنظیم فشار و دما وارد راکتور سنتز متانول میشود. در این مرحله، واکنشها بر روی کاتالیست مس-روی-آلومینا (Cu-ZnO-Al₂O₃) انجام میشود:

CH3OH→2H2O+CO

H2O+CH3OH→3H2O+CO2

- شرایط عملیاتی:

- دما: 200–300°C

- فشار: 50–100 بار

- نسبت H₂/CO مناسب برای تعادل واکنش

- کنترل فرآیند:

سیستمهای کنترل اتوماتیک و مانیتورینگ آنلاین دما، فشار و جریان را مدیریت میکنند تا تولید متانول با خلوص بالا و راندمان انرژی بهینه انجام شود. - بازچرخانی گازها:

گازهای ناقص واکنش نداده، به ریفرمر برگشت داده میشوند تا حداکثر تبدیل صورت گیرد و میزان هدررفت خوراک کاهش یابد.

- جداسازی و تصفیه محصول (Product Separation & Purification)

- جداسازی متانول از گازهای غیرواکنشی:

محصول اولیه راکتور شامل متانول، بخار آب و گازهای اضافی است. این ترکیب وارد واحد تقطیر و جداکننده فاز مایع و گاز میشود. - تقطیر و خشککردن:

متانول با استفاده از ستونهای تقطیر چند مرحلهای و خشککنندههای مولکولی به خلوص بیش از 99 درصد میرسد. - تجهیزات کلیدی:

شامل ستونهای تقطیر، مبدلهای حرارتی، کمپرسورها و سیستمهای بازیافت انرژی است. این تجهیزات تضمین میکنند که محصول نهایی برای ذخیرهسازی، بستهبندی و صادرات آماده باشد. - استاندارد نهایی:

متانول تولید شده مطابق با استانداردهای بینالمللی پتروشیمی و قابلیت استفاده به عنوان خوراک شیمیایی، سوخت و ماده اولیه صنایع مختلف را دارا است.

واکنشهای شیمیایی کلیدی در سنتز متانول

واکنشهای شیمیایی، قلب واحدهای تولید متانول را تشکیل میدهند و کیفیت محصول نهایی، راندمان فرآیند و طول عمر کاتالیست به طراحی و کنترل دقیق این واکنشها وابسته است. تولید متانول عمدتاً بر پایه گاز سنتز (Syngas) شامل هیدروژن، منوکسید کربن و دیاکسید کربن انجام میشود.

- واکنش اصلی سنتز متانول از CO و H₂

واکنش اصلی در راکتور سنتز متانول به شکل زیر است:

CH3OH→2H2O+CO

- کاتالیست مورد استفاده: مس-روی-آلومینا (Cu-ZnO-Al₂O₃)

- شرایط عملیاتی: دما 200–300°C، فشار 50–100 بار

- ویژگیها: واکنش گرمازا بوده و نیازمند کنترل دقیق دما برای جلوگیری از کاهش راندمان است.

- کنترل فرآیند: دما و فشار به صورت پیوسته توسط کنترلرهای PID و سیستمهای مانیتورینگ آنلاین تنظیم میشود تا تعادل واکنش حفظ شده و تولید متانول با خلوص بالا انجام شود.

- واکنش سنتز متانول از CO₂ و H₂

دیاکسید کربن موجود در گاز سنتز نیز میتواند به متانول تبدیل شود:

H2O+CH3OH→3H2O+CO2

- ویژگیها: این واکنش به دلیل تولید آب، نیازمند طراحی راکتور و سیستم جداسازی مناسب برای جلوگیری از کاهش راندمان است.

- مزیت: امکان استفاده از CO₂ بازیافتی و کاهش اثرات زیستمحیطی، همزمان تولید متانول را بهینه میکند.

- کاربرد صنعتی: در واحدهای مدرن، بخشی از گازهای خروجی که شامل CO₂ است، به چرخه سنتز بازگردانده میشود.

- واکنشهای جانبی و کنترل آنها

- واکنشهای غیرمطلوب: تشکیل متان، CO₂ اضافی یا رسوب کربن روی کاتالیست میتواند راندمان را کاهش دهد.

- راهکارهای مهندسی:

- تنظیم دقیق نسبت H₂/CO و H₂/CO₂

- کنترل دما و فشار

- استفاده از سیستمهای بازچرخانی گازهای ناقص واکنش نداده

- بهینهسازی طراحی راکتور برای جلوگیری از نقاط داغ و سرد

تجهیزات اصلی در واحد تولید متانول

واحدهای تولید متانول در پتروشیمی از تجهیزات پیشرفته و مهندسیشدهای تشکیل شدهاند که هر یک نقش حیاتی در راندمان تولید، کیفیت محصول و ایمنی فرآیند دارند. این تجهیزات با کنترل دقیق دما، فشار و جریان خوراک، امکان تولید متانول با خلوص بالا و مصرف انرژی بهینه را فراهم میکنند.

تجهیزات اصلی شامل:

- واحد تصفیه و آمادهسازی خوراک (Feed Preparation Unit)

- ریفرمر اولیه و ثانویه (Primary & Secondary Reformer)

- راکتور سنتز متانول (Methanol Synthesis Reactor)

- واحد جداسازی و تقطیر محصول (Product Separation & Purification)

- کمپرسورها، مبدلهای حرارتی و سیستمهای بازیافت انرژی

هر یک از این تجهیزات به صورت تخصصی طراحی شده و در کنار هم، زنجیره تولید متانول را تشکیل میدهند.

واحد تصفیه و آمادهسازی خوراک

واحد تصفیه و آمادهسازی خوراک، اولین و یکی از حیاتیترین بخشهای واحد تولید متانول در پتروشیمی است، زیرا کیفیت خوراک ورودی تأثیر مستقیم بر راندمان تولید، طول عمر کاتالیست و خلوص محصول نهایی دارد.

عملکرد اصلی

- حذف ناخالصیها مانند گوگرد، سیلیکون و ترکیبات سنگین که میتوانند کاتالیست ریفرمر و راکتور سنتز متانول را مسموم کنند.

- تنظیم دما و رطوبت خوراک برای ورود به ریفرمر اولیه و ثانویه بهینه.

- تضمین جریان یکنواخت گاز برای افزایش کارایی فرآیند و جلوگیری از نقاط داغ یا سرد در راکتور.

مراحل عملیاتی

- حذف گوگرد (Desulfurization):

- معمولاً با فرآیند هیدروژنزدایی (Hydrodesulfurization) انجام میشود که در آن ترکیبات گوگردی مانند H₂S و RSH به H₂S تبدیل شده و با جاذب مناسب حذف میشوند.

- فیلتر کردن ذرات معلق:

- گاز خوراک از فیلترهای چند مرحلهای عبور میکند تا ذرات جامد و ناخالصیهای معلق حذف شوند.

- پیشگرمایش خوراک:

- خوراک تصفیه شده به دمای مناسب جهت ورود به ریفرمر رسانده میشود. این کار با مبدلهای حرارتی انجام میشود تا انرژی مصرفی در ریفرمینگ بهینه شود.

تجهیزات کلیدی

- ستونهای حذف گوگرد

- فیلترهای گاز و ذرات معلق

- مبدلهای حرارتی و سیستمهای پیشگرمایش

- تجهیزات کنترل جریان و فشار خوراک

این واحد تضمین میکند که گاز ورودی به ریفرمر با کیفیت بالا و شرایط عملیاتی ایدهآل باشد، در نتیجه راندمان تبدیل گاز به Syngas و سنتز متانول به حداکثر میرسد.

ریفرمر اولیه و ثانویه

ریفرمرها قلب واحد تولید متانول هستند و وظیفه تبدیل خوراک تصفیه شده به گاز سنتز (Syngas) با ترکیب بهینه هیدروژن و منوکسید کربن را بر عهده دارند. این مرحله به دلیل واکنشهای گرمازا و شرایط فشار و دمای بالا از حساسترین بخشهای فرآیند است.

ریفرمر اولیه (Primary Reformer)

- عملکرد اصلی:

- متان و سایر هیدروکربنهای سبک خوراک را با بخار آب وارد واکنش تبدیل به CO و H₂ میکند.

- واکنش اصلی:

3H2+CO →H2O+CH4

- شرایط عملیاتی:

- دما: 800–900°C

- فشار: 20–30 بار

- نسبت بخار به کربن: 2.5–3

- کاتالیست: نیکل (Ni) روی بستری از آلومینا، که راندمان بالا و طول عمر مناسب را تضمین میکند.

- تجهیزات جانبی: مشعلهای احتراق، مبدلهای حرارتی و سیستمهای کنترل دما و جریان برای جلوگیری از نقاط داغ و کاهش رسوب کربن روی کاتالیست.

ریفرمر ثانویه (Secondary Reformer)

- عملکرد اصلی:

- گاز خروجی از ریفرمر اولیه، اغلب شامل CO₂ اضافی و H₂ کمتر است.

- در ریفرمر ثانویه، هوا یا اکسیژن جزئی به گاز اضافه میشود و بخشی از هیدروکربنها به CO و H₂ تبدیل میشوند.

- این مرحله نسبت H₂/CO مناسب برای سنتز متانول را تنظیم میکند.

- شرایط عملیاتی:

- دما: حدود 950°C

- فشار: نزدیک به فشار ریفرمر اولیه

- مزایا:

- افزایش راندمان تولید Syngas

- کاهش تشکیل رسوبات کربنی

- بهینهسازی نسبت H₂/CO برای ورود به راکتور سنتز متانول

اهمیت مهندسی و کنترل فرآیند

- سیستمهای مانیتورینگ آنلاین: دما، فشار، جریان گاز و ترکیب شیمیایی به صورت لحظهای کنترل میشوند.

- بازچرخانی گازهای ناقص: گازهای واکنش نداده به ریفرمر اولیه بازگردانده میشوند تا حداکثر تبدیل هیدروکربنها انجام شود.

- بازیافت انرژی: حرارت تولید شده در ریفرمرها با مبدلهای حرارتی و توربینهای بخار بازیابی میشود تا مصرف انرژی کلی واحد کاهش یابد.

راکتور سنتز متانول (Methanol Synthesis Reactor)

راکتور سنتز متانول، مرکز قلب واحد تولید متانول در پتروشیمی است و جایی است که گاز سنتز (Syngas) به متانول با خلوص بالا تبدیل میشود. این مرحله یکی از حساسترین و مهمترین مراحل فرآیند است، زیرا راندمان تولید، کیفیت محصول و طول عمر کاتالیست به طراحی راکتور و کنترل دقیق شرایط عملیاتی وابسته است.

عملکرد اصلی

- تبدیل گاز سنتز شامل H₂، CO و CO₂ به متانول مایع با استفاده از کاتالیست مس-روی-آلومینا (Cu-ZnO-Al₂O₃).

- واکنشهای اصلی:

CH3OH →2H2+CO

H2O+ CH3OH →3H2+CO2

- کنترل دقیق دما و فشار برای جلوگیری از کاهش راندمان و تولید محصولات جانبی غیرمطلوب.

شرایط عملیاتی

- دما: 200–300°C

- فشار: 50–100 بار

- نسبت H₂/CO: بهینه برای تعادل واکنش و افزایش تولید متانول

- گازهای ناقص واکنش نداده، به سیستم بازچرخانی برگردانده میشوند تا حداکثر تبدیل خوراک انجام شود.

طراحی و تجهیزات

- راکتور بستر ثابت (Fixed-bed Reactor): رایجترین نوع راکتور در واحدهای تجاری

- سیستمهای کنترل دما: مانیتورینگ پیوسته برای جلوگیری از نقاط داغ (Hot Spots) که میتواند طول عمر کاتالیست را کاهش دهد

- مبدلهای حرارتی: برای خنککاری و بازیافت انرژی حرارتی ناشی از واکنش گرمازا

نکات مهندسی و عملیاتی

- بازده بالای کاتالیست: انتخاب و بهرهبرداری مناسب از کاتالیست مس-روی-آلومینا برای حداکثر تولید متانول و حداقل تولید محصولات جانبی

- مانیتورینگ و کنترل فرآیند: استفاده از سیستمهای اتوماسیون برای پایش لحظهای فشار، دما و ترکیب گاز

- ایمنی: طراحی فشار بالا با رعایت استانداردهای بینالمللی برای جلوگیری از انفجار و نشت گاز

راکتور سنتز متانول، با ترکیب طراحی مهندسی پیشرفته، کاتالیست بهینه و کنترل دقیق شرایط عملیاتی، تولید متانول با خلوص بالا، راندمان انرژی بهینه و قابلیت صادرات به بازارهای جهانی را ممکن میکند.

واحد جداسازی و تقطیر محصول متانول

واحد جداسازی و تقطیر محصول، مرحله نهایی در واحد تولید متانول در پتروشیمی است و نقش حیاتی در دستیابی به متانول با خلوص بالا و استاندارد جهانی دارد. کیفیت این بخش مستقیماً بر قابلیت ذخیرهسازی، بستهبندی و صادرات محصول تأثیر میگذارد.

عملکرد اصلی

- جداسازی متانول از گازهای غیرواکنشی، بخار آب و سایر ناخالصیها.

- افزایش خلوص متانول تا بیش از 99 درصد با استفاده از ستونهای تقطیر چندمرحلهای و خشککنندههای مولکولی.

- بازیافت گازهای غیرواکنشی و بازگرداندن آنها به راکتور سنتز متانول برای افزایش راندمان تولید و کاهش هدررفت خوراک.

مراحل عملیاتی

- جداسازی فاز مایع و گاز:

- گاز خروجی از راکتور سنتز وارد Separator میشود.

- بخار متانول از گازهای ناقص و بخار آب جدا میشود.

- تقطیر متانول:

- مایع جدا شده وارد ستون تقطیر چند مرحلهای میشود تا ناخالصیهای با نقطه جوش پایینتر یا بالاتر حذف شوند.

- در این مرحله، ترکیبات فرار و آب با دقت کنترل میشوند.

- خشککردن محصول:

- متانول تصفیه شده از طریقDryer یا Molecular Sieves خشک میشود تا به خلوص نهایی مورد نظر برسد.

تجهیزات کلیدی

- Separator یا جداکننده فاز مایع و گاز

- ستونهای تقطیر چندمرحلهای

- خشککنندههای مولکولی و سیستمهای خنککاری

- کمپرسورها و مبدلهای حرارتی برای بازیافت انرژی و بهینهسازی فرآیند

نکات مهندسی

- راندمان انرژی: بازیابی حرارت و گازهای ناقص باعث کاهش مصرف انرژی و افزایش تولید میشود.

- کنترل کیفیت: خلوص متانول و حذف آب و ناخالصیها به صورت آنلاین توسط سیستمهای مانیتورینگ و کنترل خودکار بررسی میشود.

- ایمنی: طراحی فشار پایین ستونها و کنترل دما برای جلوگیری از جوش ناخواسته یا انفجار ضروری است.

کمپرسورها، مبدلهای حرارتی و سیستمهای بازیافت انرژی در واحد تولید متانول

در واحدهای تولید متانول، کمپرسورها، مبدلهای حرارتی و سیستمهای بازیافت انرژی نقش حیاتی در بهینهسازی فرآیند، افزایش راندمان تولید و کاهش مصرف انرژی دارند. این تجهیزات بهعنوان ستون فقرات مهندسی فرآیند عمل میکنند و کیفیت متانول نهایی و طول عمر تجهیزات را مستقیماً تحت تأثیر قرار میدهند.

- کمپرسورها (Compressors)

- وظیفه اصلی: افزایش فشار جریان گازهای فرآیندی، از جمله گاز سنتز و گازهای بازچرخانی، برای ورود به راکتور سنتز متانول و ستونهای تقطیر.

- اهمیت مهندسی: فشار گاز بهصورت دقیق برای تعادل واکنشها، راندمان تبدیل هیدروکربنها و کاهش تشکیل محصولات جانبی تنظیم میشود.

- انواع کمپرسور مورد استفاده:

- کمپرسور گریز از مرکز (Centrifugal): برای دبی بالا و جریانهای حجمی بزرگ، مناسب جهت انتقال گازهای خروجی از ریفرمر به راکتور سنتز.

- کمپرسور پیستونی (Reciprocating): برای فشارهای بالا و دبی کمتر، اغلب در بخشهای بازچرخانی گازهای ناقص واکنش نداده استفاده میشود.

- ویژگیها و نکات عملیاتی:

- کنترل دقیق فشار و دبی توسط سیستمهای اتوماسیون

- خنککاری مناسب برای جلوگیری از افزایش دما و آسیب به کمپرسور

- استفاده از روغنکاری و سیلینگ پیشرفته برای جلوگیری از خوردگی و فرسودگی

- مبدلهای حرارتی (Heat Exchangers)

- وظیفه اصلی: انتقال حرارت بین جریانهای گرم و سرد برای پیشگرمایش خوراک، خنککاری گازهای خروجی از ریفرمر و راکتور و بازیابی انرژی حرارتی.

- انواع مبدلهای حرارتی:

- Shell & Tube: برای جریانهای پر فشار و دمای بالا، بهویژه گازهای ریفرمر و راکتور سنتز متانول

- Plate Heat Exchanger: برای جریانهای کوچکتر و نیاز به بازده حرارتی بالا

- اهمیت مهندسی:

- کاهش مصرف انرژی کل واحد

- بهینهسازی دمای ورودی به راکتور سنتز متانول برای راندمان بالای واکنشها و حفظ طول عمر کاتالیست

- جلوگیری از ایجاد نقاط داغ یا سرد که میتواند عملکرد کاتالیست را مختل کند

- سیستمهای بازیافت انرژی (Energy Recovery Systems)

- عملکرد اصلی: بازیابی حرارت اضافی تولید شده در ریفرمرها، راکتور سنتز متانول و ستونهای تقطیر و تبدیل آن به انرژی قابل استفاده، مانند بخار یا انرژی مکانیکی.

- مزایا و اهمیت عملیاتی:

- کاهش مصرف سوخت و انرژی واحد تا 20–30%

- کاهش انتشار گازهای گلخانهای و اثرات زیستمحیطی

- افزایش راندمان اقتصادی و عملیاتی واحد تولید متانول

- تجهیزات مورد استفاده:

- بازیافت حرارت توسط Heat Recovery Steam Generators (HRSG)

- توربینهای بخار برای تولید انرژی مکانیکی یا برق

- سیستمهای کنترل هوشمند برای پایش دما و جریان حرارت

نکات مهندسی و عملیاتی کلیدی

- طراحی این تجهیزات به گونهای است که هماهنگی بین کمپرسورها، مبدلهای حرارتی و راکتورها تضمین شود.

- استفاده از سیستمهای مانیتورینگ آنلاین و کنترل اتوماتیک باعث میشود که فشار، دما و جریان گاز در محدوده بهینه برای سنتز متانول حفظ شود.

- بهینهسازی انرژی و بازیافت حرارت، علاوه بر کاهش هزینهها، باعث رقابتپذیری محصول در بازار جهانی میشود.

- رعایت استانداردهای ایمنی بینالمللی، حفاظت از تجهیزات و کاهش ریسکهای عملیاتی را تضمین میکند.

کنترل فرآیند و سیستمهای ایمنی در واحد تولید متانول

واحد تولید متانول در پتروشیمی با واکنشهای گرمازا، فشار بالا و خوراکهای حساس سر و کار دارد، بنابراین کنترل دقیق فرآیند و سیستمهای ایمنی نقش حیاتی در افزایش راندمان، حفظ کیفیت محصول و جلوگیری از حوادث صنعتی دارد. اجرای این سیستمها باعث میشود که واحد تولید متانول همواره با حداکثر بهرهوری و حداقل ریسک عملیاتی کار کند.

اهمیت کنترل فرآیند

- پایش لحظهای پارامترهای کلیدی

- دما، فشار، جریان و ترکیب شیمیایی گازها در ریفرمرها، راکتور سنتز و ستونهای تقطیر باید به صورت پیوسته مانیتور شوند.

- تغییرات ناخواسته در دما یا فشار میتواند باعث کاهش راندمان واکنش، مسمومیت کاتالیست یا تولید متانول با کیفیت پایین شود.

- سیستمهای اتوماسیون پیشرفته (Process Automation)

- استفاده از DCS (Distributed Control System) و PLC برای کنترل دقیق جریانها، دما، فشار و نسبتهای گازی.

- امکان تنظیم خودکار شرایط عملیاتی و واکنش سریع به هرگونه نوسان در فرآیند.

- بازچرخانی و تنظیم جریان خوراک

- سیستم کنترل جریان خوراک ورودی به ریفرمرها و راکتور سنتز، با هدف حفظ نسبت H₂/CO بهینه و افزایش راندمان تبدیل Syngas به متانول.

- بازچرخانی گازهای ناقص واکنش نداده با کنترل دقیق، از هدررفت خوراک جلوگیری میکند.

سیستمهای ایمنی

- کنترل فشار و دما

- نصب Pressure Relief Valves (PRV) و سیستمهای ایمنی فشار بالا برای جلوگیری از انفجار یا آسیب به تجهیزات.

- کنترل دما در راکتورها و ریفرمرها با سنسورها و سیستمهای خنککننده مرحلهای.

- حفاظت در برابر نشت گاز و مواد خطرناک

- گازهای تحت فشار و بخارات قابل اشتعال در واحد متانول نیازمند سیستمهای شناسایی و هشداردهنده نشت هستند.

- استفاده از سنسورهای H₂ و CO برای شناسایی هرگونه نشت در زمان واقعی.

- سیستمهای اضطراری و خاموشکنندهها

- نصب سیستمهای fire suppression و CO₂ flooding برای کنترل آتش در شرایط اضطراری.

- برنامههای واکنش سریع برای جلوگیری از گسترش حادثه و کاهش خسارات.

- مانیتورینگ و کنترل آنلاین ایمنی

- ترکیب سیستمهای اتوماسیون و مانیتورینگ ایمنی (Safety Instrumented Systems) برای پایش لحظهای شرایط بحرانی.

- امکان انجام Shutdown خودکار در مواقع خطر و حفاظت از تجهیزات و اپراتورها.

ظرفیت تولید و راندمان واحدهای متانول

ظرفیت تولید و راندمان عملیاتی واحدهای تولید متانول در پتروشیمی، از مهمترین شاخصهای عملکردی و اقتصادی هر واحد محسوب میشوند. این پارامترها نه تنها تعیینکننده میزان محصول نهایی و سودآوری هستند، بلکه بر مصرف انرژی، طول عمر تجهیزات و کیفیت محصول نیز تأثیر مستقیم دارند.

ظرفیت تولید متانول

- تعریف ظرفیت تولید: حداکثر میزان متانول قابل تولید در یک بازه زمانی مشخص، معمولاً بر حسب تن در روز (TPD) یا تن در سال (TPY) بیان میشود.

- ظرفیت تولید واحدهای متانول در دنیا متفاوت است و بسته به اندازه واحد، فناوری فرآیند و طراحی راکتورها میتواند از 500 تا بیش از 5000 تن در روز متغیر باشد.

- تأثیر ظرفیت بر طراحی:

- واحدهای با ظرفیت بالا نیازمند ریفرمرها و راکتورهای بزرگتر، کمپرسورهای پرقدرت و سیستمهای بازیافت انرژی پیشرفته هستند.

- افزایش ظرفیت بدون بهینهسازی انرژی و کنترل فرآیند میتواند باعث افت راندمان و افزایش هزینههای عملیاتی شود.

راندمان تولید متانول

- تعریف راندمان: نسبت متانول تولید شده به حداکثر میزان قابل تولید از خوراک ورودی، که معمولاً به درصد بیان میشود.

- عوامل مؤثر بر راندمان:

- کیفیت و تصفیه خوراک ورودی

- بهینهسازی نسبت H₂/CO و شرایط دما و فشار در ریفرمر و راکتور سنتز

- بهرهبرداری از سیستمهای بازچرخانی گازهای ناقص

- نگهداری و عمر کاتالیستها

- راهکارهای افزایش راندمان:

- بهینهسازی فرآیند سنتز با کاتالیستهای پیشرفته

- بازیابی حرارت و انرژی از جریانهای خروجی

- استفاده از سیستمهای اتوماسیون و مانیتورینگ پیشرفته برای کنترل دقیق پارامترهای عملیاتی

عوامل مؤثر بر راندمان تولید متانول

راندمان تولید متانول در واحدهای پتروشیمی تحت تأثیر مجموعهای از عوامل فنی، عملیاتی و خوراکی قرار دارد. شناخت دقیق این عوامل، کلید افزایش بهرهوری و کاهش هزینههای عملیاتی است.

- کیفیت خوراک ورودی

- ترکیب گاز سنتز (Syngas) شامل H₂، CO و CO₂، خلوص و نسبتهای بهینه آنها مستقیماً بر راندمان واکنش سنتز تأثیر میگذارد.

- ناخالصیهایی مثل گوگرد یا هیدروکربنهای سنگین میتوانند کاتالیست را مسموم کنند و بازده واکنش را کاهش دهند.

- عملکرد و عمر کاتالیست

- فعالیت و سطح فعال کاتالیست مس-روی-آلومینا (Cu-ZnO-Al₂O₃) تعیینکننده میزان تبدیل گازها به متانول است.

- رسوب کربن، مسمومیت یا دمای نامناسب باعث کاهش عمر و راندمان کاتالیست میشود.

- شرایط عملیاتی راکتور

- دما و فشار راکتور سنتز باید در محدوده بهینه 200–300°C و 50–100 بار باشد.

- نسبت H₂/CO بهینه برای تعادل واکنش و حداکثر تبدیل خوراک ضروری است.

- کارایی واحدهای جداسازی و تقطیر

- ستونهای تقطیر و خشککنندههای مولکولی باید قادر باشند ناخالصیها و آب را حذف کنند تا محصول نهایی با خلوص بالای 99٪ تولید شود.

- کاهش کارایی این واحدها باعث افت راندمان کلی و افزایش هدررفت انرژی میشود.

- مدیریت انرژی و بازچرخانی گازها

- استفاده از سیستمهای بازیافت انرژی و بازچرخانی گازهای ناقص واکنش نداده باعث افزایش راندمان کل واحد و کاهش مصرف خوراک و انرژی میشود.

تکنولوژیهای افزایش بهرهوری در واحدهای تولید متانول

برای افزایش بهرهوری و راندمان عملیاتی، واحدهای مدرن تولید متانول از تکنولوژیهای پیشرفته و سیستمهای بهینهسازی فرآیند استفاده میکنند.

- کاتالیستهای پیشرفته و مقاوم

- کاتالیستهای جدید با فعالیت بالا و عمر طولانی باعث افزایش تبدیل گازها و کاهش نیاز به تعویض دورهای میشوند.

- سیستمهای اتوماسیون و کنترل فرآیند

- استفاده از DCS و PLC برای کنترل دقیق دما، فشار، جریان و نسبت گازها.

- سیستمهای هوشمند قادر به انجام shutdown اضطراری و پیشبینی نوسانات فرآیند هستند.

- مبدلهای حرارتی و بازیابی انرژی

- بازیابی حرارت از ریفرمرها، راکتورها و ستونهای تقطیر برای تولید بخار یا انرژی مکانیکی

- کاهش مصرف سوخت و هزینههای عملیاتی و بهینهسازی راندمان حرارتی کل واحد

- بهینهسازی فرآیند سنتز و بازچرخانی گازها

- تنظیم دقیق نسبت H₂/CO و دما برای افزایش تبدیل خوراک به محصول

- بازچرخانی گازهای ناقص واکنش نداده به راکتور و کاهش هدررفت خوراک

- سیستمهای پایش کیفیت محصول و حذف ناخالصیها

- پایش آنلاین خلوص متانول و محتوای آب برای تولید محصول با استاندارد صنعتی و قابل رقابت در بازار جهانی

- استفاده از خشککنندهها و ستونهای تقطیر چندمرحلهای

با اجرای این راهکارهای فنی و استفاده از تکنولوژیهای پیشرفته، واحدهای تولید متانول میتوانند راندمان بالا، مصرف انرژی بهینه و محصول با کیفیت جهانی ارائه دهند و جایگاه خود را در صنعت پتروشیمی مستحکم کنند.

کاربردهای متانول در صنایع مختلف

متانول به دلیل خواص فیزیکی و شیمیایی منحصربهفرد، حلالیت بالا و قابلیت واکنشپذیری گسترده، یکی از پرمصرفترین محصولات پتروشیمی در جهان است. این ماده نه تنها خوراک پایه در تولید سایر مواد شیمیایی محسوب میشود، بلکه در صنایع انرژی، خودرو، داروسازی و حتی کشاورزی نقش حیاتی دارد. بهرهبرداری بهینه از متانول، با درک کاربردها و فناوریهای مرتبط، باعث افزایش راندمان تولید، کاهش هزینهها و بهبود کیفیت محصول میشود.

1. صنایع شیمیایی

- تولید فرمالدهید و رزینها: متانول به عنوان ماده اولیه در تولید فرمالدهید، رزینهای فنولیک و اوره-فرمالدهید استفاده میشود. این رزینها در صنایع چوب، مبلمان، تختههای MDF و نئوپان کاربرد دارند.

- تولید اسید استیک و استرها: متانول خوراک اصلی در سنتز اسید استیک، متیل استرها و دیگر ترکیبات شیمیایی پایه است. این محصولات در تولید رنگها، حلالها و پوششهای صنعتی استفاده میشوند.

- تولید متیل آمین و سایر آمینها: استفاده در سنتز ترکیبات نیتروژنی برای داروسازی، کشاورزی و مواد شیمیایی تخصصی.

مزیت مهندسی: کنترل کیفیت خوراک و شرایط واکنش باعث افزایش بازده تبدیل و کاهش تولید محصولات جانبی میشود.

2. صنایع انرژی و سوخت

- سوخت جایگزین و بیو-سوخت: متانول به دلیل عدد اکتان بالا، انتشار آلاینده پایین و سوخت پاک، در تولید سوختهای ترکیبی و جایگزین برای بنزین و دیزل کاربرد دارد.

- پیلهای سوختی مستقیم متانول (DMFC): استفاده به عنوان منبع انرژی پاک و قابل حمل برای خودروها و دستگاههای صنعتی کوچک.

- تولید افزودنیهای سوخت: متانول بهبوددهنده کارایی سوخت و کاهش آلایندهها در موتورهای احتراق داخلی است.

مزیت اقتصادی و محیطزیستی: کاهش مصرف سوختهای فسیلی و کاهش انتشار CO₂، NOx و سایر آلایندهها.

3. صنایع دارویی و بهداشتی

- حلال صنعتی و مواد اولیه دارویی: متانول در سنتز داروها، ویتامینها، مواد فعال دارویی و ترکیبات شیمیایی حساس کاربرد دارد.

- تولید محصولات آرایشی و بهداشتی: حلال در تولید لوسیونها، کرمها، تونرها و مواد مراقبت شخصی.

- استانداردهای بهداشتی: استفاده از متانول خالص صنعتی باعث تضمین کیفیت محصولات دارویی و بهداشتی میشود.

4. صنایع پلاستیک و رزین

- متانول به عنوان خوراک اولیه برای تولید پلیمرها و رزینهای متیلدار، پلیاستر و رزینهای اپوکسی کاربرد دارد.

- استفاده در تولید کامپوزیتها، الیاف شیشه و رزینهای تقویتشده برای صنایع خودرو، ساختمان و بستهبندی.

- مزیت مهندسی: بهبود کیفیت محصول نهایی، افزایش مقاومت مکانیکی و پایداری حرارتی پلیمرها.

5. صنایع کشاورزی

- تولید کودهای شیمیایی: متانول خوراک اصلی در سنتز آمینها و ترکیبات نیتروژنی برای کودهای شیمیایی است.

- بهبود راندمان تولید: کنترل دقیق فرآیند و کیفیت متانول ورودی باعث افزایش بازده سنتز کودها و کاهش مصرف انرژی میشود.

- مزیت اقتصادی: کاهش هزینههای تولید و افزایش قابلیت رقابت محصول در بازار جهانی.

6. سایر کاربردهای تخصصی

- تولید حلالهای صنعتی: متانول به عنوان حلال برای رنگها، پوششها، چاپ و رزینهای صنعتی کاربرد دارد.

- تولید مواد شیمیایی تخصصی: خوراک پایه برای سنتز مواد افزودنی پلاستیک، ضدیخها و مواد پاککننده صنعتی.

- استفاده در تحقیقات و آزمایشگاهها: حلال استاندارد برای ترکیبات شیمیایی حساس و محلولهای آزمایشگاهی.

بزرگترین واحدهای تولید متانول در ایران و جهان

متانول به عنوان یک محصول پایه در صنایع شیمیایی و انرژی، نیازمند واحدهای تولیدی بزرگ با ظرفیت بالا، راندمان بالا و کیفیت محصول قابل قبول است. شناخت بزرگترین واحدهای تولید متانول در ایران و جهان به مهندسان و فعالان صنعت پتروشیمی کمک میکند تا مقایسه ظرفیت، فناوری و استانداردهای عملیاتی را بهتر درک کنند و در برنامهریزی و توسعه واحدهای جدید استفاده کنند.

معرفی واحدهای شاخص ایرانی

- پتروشیمی بوشهر (متانول بوشهر)

- ظرفیت تولید: حدود 1 میلیون تن در سال

- فناوری: سنتز متانول با استفاده از گاز طبیعی به عنوان خوراک پایه

- ویژگیها: مجهز به سیستمهای بازیابی انرژی و کنترل فرآیند پیشرفته، راندمان بالا و محصول با کیفیت صادراتی

- پتروشیمی فاراب (سمنان)

- ظرفیت تولید: 900 هزار تن در سال

- خوراک: گاز طبیعی و سنتز گاز ترکیبی

- مزیتها: طراحی مدرن راکتورها و ستونهای تقطیر برای تولید متانول با خلوص بیش از 99٪

- پتروشیمی کاویان (عسلویه)

- ظرفیت تولید: حدود 850 هزار تن در سال

- ویژگیها: استفاده از کاتالیستهای پیشرفته و سیستم اتوماسیون مدرن برای افزایش راندمان و کاهش مصرف انرژی

- پتروشیمی زاگرس و مرجان

- ظرفیت تولید: مجموعاً بیش از 1.5 میلیون تن در سال

- مزیتها: تمرکز بر بهینهسازی مصرف انرژی و کاهش آلایندهها با فناوری روز جهانی

واحدهای بزرگ جهانی

- متانول متروکیمیکالز (Methanex) کانادا و جهان

- بزرگترین تولیدکننده جهانی متانول با ظرفیت بیش از 7 میلیون تن در سال

- واحدها در آمریکای شمالی، آمریکای جنوبی، آسیا و اروپا واقع شدهاند

- مزیتها: بهرهگیری از فناوریهای پیشرفته، کاتالیستهای اختصاصی و سیستمهای بازیابی انرژی

- پتروشیمی SABIC – عربستان سعودی

- ظرفیت تولید: بیش از 3 میلیون تن در سال

- خوراک: گاز طبیعی و LPG

- ویژگیها: طراحی واحدها برای بهرهوری بالا، کنترل دقیق فرآیند و تولید محصول با خلوص صنعتی جهانی

- پتروشیمی (Methanol Holdings) مالزی

- ظرفیت تولید: حدود 2.5 میلیون تن در سال

- مزیتها: تولید پایدار و صادرات به کشورهای آسیایی و اروپایی

- پتروشیمی OCI – هلند و آمریکا

- ظرفیت تولید: 2 میلیون تن در سال

- ویژگیها: استفاده از سیستمهای اتوماسیون کامل و فناوری پیشرفته ریفرمینگ و سنتز متانول

چالشها و بهینهسازی واحدهای تولید متانول

واحدهای تولید متانول در پتروشیمی از پیچیدهترین فرآیندهای شیمیایی صنعتی محسوب میشوند. تولید متانول با راندمان بالا، کیفیت محصول مطلوب و مصرف انرژی بهینه نیازمند مدیریت دقیق تجهیزات، واکنشهای شیمیایی و جریانهای فرآیندی است. در این مسیر، چالشهای مهندسی، عملیاتی و اقتصادی بهطور مستقیم بر عملکرد واحد و سودآوری آن اثر میگذارند.

چالشهای اصلی

- رسوب کربن و مسمومیت کاتالیست

- مسأله: تشکیل رسوبات کربنی یا Coke Formation در ریفرمر و راکتور سنتز متانول باعث کاهش سطح فعال کاتالیست و کاهش راندمان واکنش میشود.

- پیامدها: افت تولید متانول، افزایش نیاز به تعویض کاتالیست و توقفهای ناخواسته واحد.

- راهکار مهندسی:

- کنترل نسبت H₂/CO و H₂/CO₂ ورودی

- پیشگرمایش خوراک با دقت بالا

- سیستمهای بازچرخانی گازهای ناقص واکنش نداده

- کنترل دما و فشار در واکنشهای گرمازا

- مسأله: واکنشهای سنتز متانول و ریفرمینگ گرمازا هستند و نقاط داغ (Hot Spots) میتوانند باعث کاهش طول عمر کاتالیست و تشکیل محصولات جانبی غیرمطلوب شوند.

- راهکار مهندسی:

- استفاده از مبدلهای حرارتی داخلی راکتور

- خنککاری مرحلهای جریان گاز

- سیستمهای مانیتورینگ آنلاین برای کنترل لحظهای دما

- کیفیت و خلوص محصول نهایی

- مسأله: وجود ناخالصیها، آب یا متانول سبک در محصول، میتواند ذخیرهسازی، بستهبندی و صادرات را با مشکل مواجه کند.

- راهکار مهندسی:

- طراحی بهینه ستونهای تقطیر چندمرحلهای

- استفاده از خشککنندههای مولکولی پیشرفته

- پایش آنلاین خلوص متانول و محتوای آب

- مصرف انرژی بالا و هزینههای عملیاتی

- مسأله: ریفرمینگ و سنتز متانول تحت فشار بالا و دمای زیاد انرژی زیادی مصرف میکنند که میتواند هزینههای عملیاتی را افزایش دهد.

- راهکار مهندسی:

- بازیابی حرارت از ریفرمرها و راکتورها

- استفاده از توربینهای بخار برای تولید انرژی مکانیکی یا برق

- بهینهسازی مبدلهای حرارتی برای کاهش مصرف سوخت

- پایداری فرآیند و ایمنی عملیاتی

- مسأله: گازهای تحت فشار بالا و واکنشهای گرمازا میتوانند خطر انفجار یا نشت را ایجاد کنند.

- راهکار مهندسی:

- رعایت استانداردهای بینالمللی طراحی تجهیزات فشار بالا

- استفاده از سیستمهای حفاظتی و مانیتورینگ دما و فشار

- آموزش اپراتورها و برنامه نگهداری پیشگیرانه

راهکارهای بهینهسازی

- بهینهسازی فرآیند سنتز و ریفرمینگ

- انتخاب و استفاده از کاتالیستهای پیشرفته با عمر طولانی و بازده بالا

- تنظیم دقیق نسبت H₂/CO و H₂/CO₂، دما و فشار راکتور

- بازچرخانی گازهای ناقص واکنش نداده به ریفرمر و راکتور سنتز

- بازیابی انرژی و کاهش مصرف سوخت

- بازیابی حرارت از گازهای خروجی ریفرمرها، راکتور و ستونهای تقطیر

- استفاده از مبدلهای حرارتی با راندمان بالا

- تولید بخار یا انرژی مکانیکی از حرارت بازیافتی برای کاهش مصرف انرژی کل واحد

- مدیریت کیفیت محصول و حذف ناخالصیها

- طراحی ستونهای تقطیر چندمرحلهای برای حذف آب و ترکیبات فرار

- استفاده از خشککنندههای مولکولی برای دستیابی به خلوص بالای 99 درصد متانول

- کنترل آنلاین کیفیت محصول و جریانها

- اتوماسیون و سیستمهای مانیتورینگ پیشرفته

- استفاده از کنترل خودکار و مانیتورینگ لحظهای دما، فشار و ترکیب گازها

- افزایش ایمنی، کاهش خطاهای انسانی و بهبود راندمان واحد

- نگهداری پیشگیرانه و آموزش اپراتورها

- برنامه تعمیر و نگهداری دورهای تجهیزات حساس

- آموزش اپراتورها در مدیریت شرایط اضطراری و بهرهبرداری بهینه

- پیشبینی مشکلات قبل از وقوع و کاهش توقفهای ناخواسته

نتیجه گیری

واحدهای تولید متانول در پتروشیمی به طراحی دقیق و بهرهبرداری بهینه نیاز دارند تا بتوانند محصولی با کیفیت بالا و راندمان مناسب ارائه کنند. انتخاب فناوری مناسب، طراحی راکتورها و ستونهای تقطیر، مدیریت کاتالیست، کنترل دقیق فرآیند و رعایت استانداردهای ایمنی، همگی نقش حیاتی در موفقیت واحد دارند. استفاده از اتوماسیون پیشرفته و پایش لحظهای پارامترها باعث افزایش بهرهوری و کاهش هزینهها میشود. رعایت این نکات کلیدی علاوه بر بهینهسازی مصرف انرژی، امکان تولید متانول با استانداردهای بینالمللی و رقابت در بازار جهانی را فراهم میکند.

سوالات متداول درباره واحد تولید متانول

۱. متانول چیست و چرا در صنایع پتروشیمی اهمیت دارد؟

متانول یک الکل ساده با فرمول CH₃OH است که به دلیل خواص واکنشپذیری بالا و حلالیت مناسب، به عنوان خوراک پایه در تولید انواع مواد شیمیایی مانند فرمالدهید، اسید استیک و پلیمرها استفاده میشود. اهمیت آن در پتروشیمی به دلیل کاربرد گسترده در صنایع انرژی، سوخت و داروسازی و قابلیت تولید با راندمان بالا از گاز طبیعی است.

۲. اصلیترین فرآیند تولید متانول در پتروشیمی چیست؟

بیشتر واحدهای تولید متانول از فرآیند سنتز گاز طبیعی (Syngas) با استفاده از کاتالیست مس-روی-آلومینا استفاده میکنند. این فرآیند شامل آمادهسازی خوراک، ریفرمینگ گاز طبیعی، سنتز در راکتور تحت فشار و دمای بالا و جداسازی متانول از گازهای ناقص واکنش نداده است.

۳. بزرگترین واحدهای تولید متانول در ایران کدامند؟

از جمله بزرگترین واحدهای ایرانی میتوان به پتروشیمی بوشهر، فاراب، کاویان و زاگرس اشاره کرد. این واحدها ظرفیت تولیدی بین 850 هزار تا بیش از 1 میلیون تن در سال دارند و مجهز به تکنولوژیهای پیشرفته، سیستمهای بازیابی انرژی و کنترل فرآیند مدرن هستند.

۴. چه عواملی بر راندمان و کیفیت تولید متانول تأثیر میگذارند؟

کیفیت خوراک ورودی، فعالیت و عمر کاتالیست، شرایط دما و فشار راکتور، طراحی ستونهای تقطیر و بازیابی انرژی، مهمترین عوامل مؤثر بر راندمان و کیفیت محصول هستند. کنترل دقیق این پارامترها باعث افزایش بازده واکنش و کاهش هزینههای عملیاتی میشود.

۵. کاربردهای متانول در صنایع مختلف چیست؟

متانول به عنوان خوراک پایه در صنایع شیمیایی، تولید سوختهای جایگزین و پیلهای سوختی، داروسازی، تولید رزین و پلاستیک و کشاورزی کاربرد دارد. استفاده از آن در این صنایع باعث افزایش بهرهوری، کاهش آلایندهها و تولید محصولات با کیفیت صنعتی و استاندارد جهانی میشود.

دیدگاهتان را بنویسید