واحد آمونیاک در پتروشیمی+2025

واحد آمونیاک در پتروشیمی+2025

واحد آمونیاک پتروشیمی یکی از حیاتیترین بخشهای صنعت شیمیایی است که نقشی اساسی در زنجیره تأمین مواد اولیه صنایع کشاورزی، شیمیایی و انرژی ایفا میکند. آمونیاک، این ترکیب ساده اما پرکاربرد با فرمول NH₃، نهتنها ستون اصلی تولید کودهای نیتروژنی است، بلکه بهعنوان ماده واسطه در صدها فرآیند صنعتی دیگر نیز به کار میرود.

در قلب یک مجتمع پتروشیمی، واحد آمونیاک مانند یک موتور قدرتمند عمل میکند که با ترکیب هیدروژن (عمدتاً از گاز طبیعی) و نیتروژن (از هوا) در شرایط دما و فشار بالا و به کمک کاتالیستهای پیشرفته، محصولی با خلوص بالا تولید میکند. این فرآیند که بیش از یک قرن پیش با روش هابر–بوش انقلابی در صنعت ایجاد کرد، همچنان بهینهسازی شده و در مقیاسهای بزرگ اجرا میشود.

امروزه، اهمیت استراتژیک آمونیاک فراتر از کشاورزی رفته و به حوزههایی مانند تولید سوختهای پاک، صنایع دارویی، تبرید صنعتی و حتی حملونقل هیدروژنی گسترش یافته است. با توجه به رشد جمعیت، نیاز به امنیت غذایی و گرایش به انرژیهای سبز، واحدهای آمونیاک مدرن نهتنها باید ظرفیت بالایی داشته باشند، بلکه ملزم به رعایت بالاترین استانداردهای ایمنی، بهینهسازی مصرف انرژی و کاهش اثرات زیستمحیطی هستند.

به همین دلیل، شناخت ساختار، فرآیند، تجهیزات و کاربردهای واحد آمونیاک، برای مهندسان، سرمایهگذاران و سیاستگذاران، یک ضرورت است تا بتوانند از پتانسیل بالای این ماده کلیدی در توسعه پایدار بهره ببرند.

برای کسب اطلاع از فرآیندهای موجود در پتروشیمی یک مقاله جامع برای شما در نظر داریم.

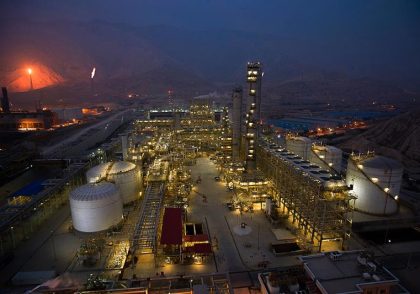

اسامی واحدهای آمونیاک در ایران

در ایران چندین واحد بزرگ و مهم تولید آمونیاک در مجتمعهای پتروشیمی وجود دارد که برخی از شناختهشدهترین آنها عبارتند از:

-

پتروشیمی رازی (کرمانشاه)

-

پتروشیمی پردیس (بندر امام خمینی)

-

پتروشیمی خراسان (بجنورد)

-

پتروشیمی شهید تندگویان (بندر امام خمینی)

-

پتروشیمی اروند (بندر امام خمینی)

-

پتروشیمی بندر امام (بندر امام خمینی)

-

پتروشیمی هنگام (عسلویه)

-

پتروشیمی لردگان (چهارمحال و بختیاری)

-

پتروشیمی کرمانشاه (کرمانشاه)

-

پتروشیمی مهاباد (مهاباد)

-

پتروشیمی مسجدسلیمان (خوزستان)

-

پتروشیمی گلستان (گلستان)

-

پتروشیمی شیراز (فارس)

-

پتروشیمی بوعلی سینا (اهواز)

-

پتروشیمی فنآوران (تهران)

-

پتروشیمی بندر امام (بندر امام خمینی)

-

پتروشیمی پارس (عسلویه)

-

پتروشیمی گلایکول پارس (عسلویه)

چرا تولید آمونیاک اهمیت دارد؟

آمونیاک (NH₃) یکی از مهمترین محصولات پایه در صنعت پتروشیمی است که نقشی حیاتی در کشاورزی، صنایع شیمیایی و حتی انرژیهای نو ایفا میکند. بیش از 80 درصد آمونیاک تولیدی جهان در ساخت کودهای شیمیایی نیتروژنی مانند اوره و آمونیوم نیترات استفاده میشود که این کودها مسئول افزایش بهرهوری محصولات کشاورزی و تأمین امنیت غذایی میلیاردها نفر هستند.

تولید آمونیاک نهتنها از جنبه کشاورزی بلکه از نظر اقتصاد صنعتی نیز اهمیت بالایی دارد. واحدهای آمونیاک در پتروشیمی بهعنوان واحد مادر عمل کرده و محصولات آنها بهطور مستقیم یا غیرمستقیم در زنجیره تأمین بسیاری از صنایع، از تولید پلاستیک و مواد منفجره گرفته تا صنایع دارویی و نساجی، کاربرد دارد.

فرآیند صنعتی تولید آمونیاک که بیشتر با فرآیند هابر–بوش (Haber-Bosch Process) انجام میشود، از نظر مصرف انرژی و انتشار CO₂ نیز قابلتوجه است. این فرآیند حدود 1 تا 2 درصد از کل انرژی مصرفی جهان و نزدیک به 1.5 درصد از کل انتشار دیاکسیدکربن جهانی را به خود اختصاص میدهد. به همین دلیل، بهینهسازی مصرف انرژی، استفاده از خوراکهای کمکربن و توسعه تولید آمونیاک سبز (با استفاده از هیدروژن سبز و انرژیهای تجدیدپذیر) به یکی از اهداف کلیدی صنعت پتروشیمی تبدیل شده است.

علاوه بر این، آمونیاک بهعنوان حامل انرژی و سوخت کمکربن در آینده نقش مهمی خواهد داشت. توانایی ذخیرهسازی و حمل آسان هیدروژن بهصورت آمونیاک باعث شده که این ماده در استراتژیهای انتقال به اقتصاد کمکربن جایگاه ویژهای پیدا کند.

اگر نیازمند آشنایی کامل با فرآیندهای موجود در پتروشیمی هستید و هنوز فرد مطمئن پیدا نکردهاید ما در مجموعه پتروسمینار برای شما یک دوره با هزینه باور نکردنی در نظر گرفتهایم تا شما در مسیر مهندس شدن برای آشنایی با صنعت پتروشیمی از صفر تا صد مسیر آشنا شوید.

کاربردها و اهمیت اقتصادی آمونیاک

آمونیاک یکی از پرمصرفترین محصولات شیمیایی جهان است که کاربردهای متنوعی در صنعت، کشاورزی و انرژی دارد. بخش عمده آمونیاک تولیدی (حدود 80 تا 85 درصد) به مصرف تولید کودهای شیمیایی نیتروژنی مانند اوره، آمونیوم نیترات و آمونیوم سولفات میرسد. این کودها نقشی اساسی در افزایش عملکرد محصولات کشاورزی و تضمین امنیت غذایی جهان دارند. بدون آمونیاک و کودهای نیتروژنی، تولید مواد غذایی در سطح جهانی نمیتوانست پاسخگوی جمعیت فعلی باشد.

علاوه بر کشاورزی، کاربردهای صنعتی آمونیاک بسیار گسترده است:

- تولید مواد منفجره مانند TNT و نیتروگلیسیرین برای مصارف معدنی و عمرانی.

- ساخت پلاستیکها، الیاف مصنوعی و رزینها در صنایع شیمیایی.

- استفاده در سیستمهای تبرید صنعتی بهعنوان مبرد با بازده بالا و دوستدار محیطزیست (در مقایسه با CFCها).

- تولید مواد شیمیایی پایه مانند هیدرازین، اسید نیتریک و آمینها.

- تصفیه فلزات و پالایش نفت خام.

از نظر اهمیت اقتصادی، واحدهای آمونیاک در پتروشیمی بهعنوان حلقه کلیدی در زنجیره تأمین بسیاری از محصولات پاییندستی عمل میکنند. سرمایهگذاری در این واحدها باعث ایجاد ارزش افزوده بالا و اشتغالزایی گسترده میشود. قیمت آمونیاک نیز بهطور مستقیم تحتتأثیر تقاضای جهانی برای کود و شرایط بازار انرژی است، به همین دلیل تولیدکنندگان با بهینهسازی مصرف انرژی و ارتقاء راندمان، میتوانند سودآوری خود را به شکل قابل توجهی افزایش دهند.

در سالهای اخیر، آمونیاک سبز (Green Ammonia) که با استفاده از هیدروژن تولیدشده از منابع تجدیدپذیر ساخته میشود، بهعنوان یک سوخت پاک و حامل انرژی کمکربن مورد توجه قرار گرفته است. این رویکرد نهتنها بازار جدیدی برای آمونیاک ایجاد میکند، بلکه جایگاه آن را در آینده انرژی جهان تقویت خواهد کرد.

در مجموع، کاربرد گسترده، نقش حیاتی در کشاورزی و پتانسیل اقتصادی بالا، آمونیاک را به یکی از استراتژیکترین محصولات صنایع شیمیایی تبدیل کرده است؛ محصولی که هم امروز و هم در آینده، بخشی جدانشدنی از توسعه صنعتی و امنیت غذایی جهان خواهد بود.

خوراکها و مسیرهای تولید هیدروژن برای آمونیاک

هیدروژن مهمترین ماده اولیه برای فرآیند تولید آمونیاک است. در فرآیند هابر–بوش، آمونیاک از ترکیب هیدروژن (H₂) و نیتروژن (N₂) در فشار و دمای بالا بهدست میآید. بخش عمده هزینه و مصرف انرژی واحد آمونیاک به تولید هیدروژن اختصاص دارد، بنابراین انتخاب خوراک مناسب و مسیر تولید بهینه، تأثیر مستقیم بر راندمان اقتصادی و زیستمحیطی واحد دارد.

گاز طبیعی (Steam Methane Reforming – SMR)

ریفورمینگ بخار متان رایجترین روش تولید هیدروژن در پتروشیمی است. در این روش، متان موجود در گاز طبیعی با بخار آب در دمای حدود 800 تا 900 درجه سانتیگراد و فشار بالا واکنش داده و گاز سنتز (مخلوط هیدروژن و مونوکسید کربن) تولید میشود. سپس CO با واکنش تبدیل آب-گاز (WGS) به CO₂ و هیدروژن تبدیل میگردد.

مزایای هر خوراک:

- خوراک ارزان و در دسترس در بسیاری از کشورها.

- فناوری بالغ و اثباتشده.

- راندمان حرارتی بالا.

معایب هر خوراک:

- تولید بالای CO₂ و اثر منفی بر تغییرات اقلیمی.

- وابستگی به بازار گاز طبیعی.

گازسازی زغالسنگ یا بیومس (Gasification)

در مناطقی که دسترسی به گاز طبیعی محدود است، زغالسنگ یا بیومس میتواند خوراک تولید هیدروژن باشد. گازسازی با تزریق بخار و اکسیژن در دمای بالا انجام شده و گاز سنتز حاصل، مشابه روش SMR به هیدروژن خالصسازی میشود.

مزایای هر خوراک:

- امکان استفاده از خوراک جامد و منابع داخلی.

- تنوع در نوع خوراک (زغالسنگ، چوب، ضایعات کشاورزی).

معایب هر خوراک:

- شدت انرژی بالا و انتشار زیاد CO₂.

- سرمایهگذاری اولیه سنگین.

الکترولیز آب (Green Ammonia)

الکترولیز آب با استفاده از برق تجدیدپذیر (مانند انرژی خورشیدی یا بادی) هیدروژن بدون کربن تولید میکند. این روش پایه تولید آمونیاک سبز است که در آن ردپای کربن فرآیند تقریباً صفر میشود.

مزایای هر خوراک:

- تولید هیدروژن بدون انتشار مستقیم CO₂.

- پشتیبانی از استراتژیهای کربنزدایی جهانی.

معایب هر خوراک:

- هزینه بالای برق تجدیدپذیر و تجهیزات الکترولیز.

- نیاز به زیرساخت گسترده برای تولید و ذخیره برق.

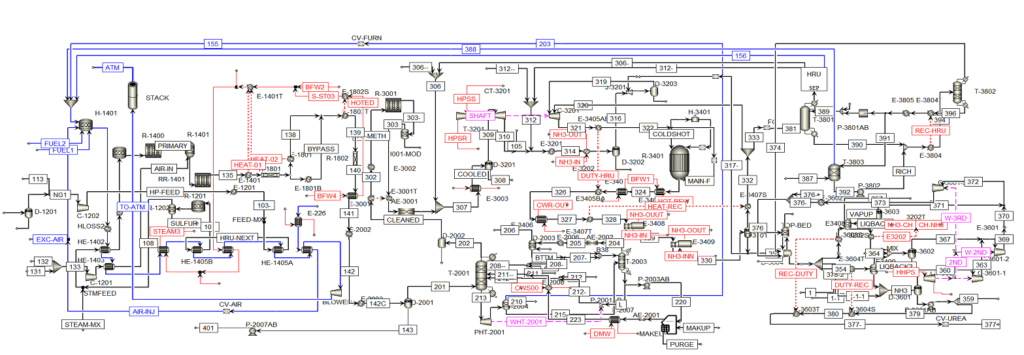

نمای کلی فرآیند واحد آمونیاک

هیدروژن مهمترین ماده اولیه برای فرآیند تولید آمونیاک است. در فرآیند هابر–بوش، آمونیاک از ترکیب هیدروژن (H₂) و نیتروژن (N₂) در فشار و دمای بالا بهدست میآید. بخش عمده هزینه و مصرف انرژی واحد آمونیاک به تولید هیدروژن اختصاص دارد، بنابراین انتخاب خوراک مناسب و مسیر تولید بهینه، تأثیر مستقیم بر راندمان اقتصادی و زیستمحیطی واحد دارد.

مراحل تفصیلی فرآیندی در تولید آمونیاک

فرآیند تولید آمونیاک ترکیبی از چندین عملیات مهندسی است که با هم یک زنجیره کامل از تبدیل خوراک اولیه به محصول نهایی را تشکیل میدهند. در این بخش، بهصورت گامبهگام به بررسی مراحل اصلی در واحد آمونیاک میپردازیم.

1. پیشتصفیه خوراک (Feedstock Purification)

پیشتصفیه، اولین و حیاتیترین گام در فرآیند تولید آمونیاک است. خوراک معمولاً گاز طبیعی (CH₄) یا گاز سنتزی حاصل از سایر فرآیندهاست. وجود ناخالصیهایی مثل ترکیبات سولفور (H₂S، مرکاپتانها)، آرسنیک یا گرد و غبار میتواند باعث مسمومیت کاتالیستهای نیکل و آهن شود.

- واحد حذف گوگرد (Desulfurization Unit): خوراک از بستر حاوی اکسید روی (ZnO) عبور میکند که گوگرد را به سولفید روی (ZnS) تبدیل و حذف میکند.

- پیشگرمایش خوراک: برای فعالسازی واکنش حذف گوگرد، خوراک تا دمای حدود 350–400°C گرم میشود.

- نتیجه: افزایش عمر کاتالیست SMR و کاهش توقفات اضطراری.

۲. ریفورمینگ بخار متان (Steam Methane Reforming – SMR)

این واحد قلب تولید هیدروژن است. متان با بخار آب واکنش داده و هیدروژن (H₂) و مونوکسید کربن (CO) تولید میشود:

3H2+CO→H2O+CH4

- ریفورمر اولیه: لولههای حاوی کاتالیست نیکل درون کوره شعلهدار قرار دارند. دما: 800–900°C، فشار: 25–35 بار.

- ریفورمر ثانویه: پس از مرحله اول، هوا یا اکسیژن تزریق میشود تا نیتروژن (N₂) لازم برای سنتز آمونیاک وارد شود. دمای این بخش حدود 1000°C است.

- بهینهسازی: استفاده از بازیافت گرما (Heat Recovery) برای پیشگرمایش بخار و خوراک.

۳. واکنش تبدیل آب–گاز (Water-Gas Shift – WGS)

هدف این مرحله، تبدیل CO به CO₂ و افزایش تولید هیدروژن است:

H2+CO→H2O+CO

- بستر دمای بالا (HTS): کاتالیست Fe₂O₃–Cr₂O₃، دما: 350–400 °C.

- بستر دمای پایین (LTS): کاتالیست Cu–Zn–Al، دما: 200–250°C، برای حذف CO تا کمتر از 0.2%.

- مزیت: افزایش راندمان هیدروژن و کاهش حجم گاز سنتز.

۴. جذب و جداسازی CO₂

حذف CO₂ برای جلوگیری از کاهش فعالیت کاتالیست آهن در راکتور سنتز ضروری است.

- روشهای جذب شیمیایی: شستشو با آمینهایی مانند مونواتانولآمین (MEA) یا دیاتانولآمین (DEA).

- روشهای جذب فیزیکی: استفاده از حلالهای کمدمای Selexol یا Rectisol.

- بازیافت CO₂: در واحد اورهسازی از CO₂ برای واکنش با آمونیاک استفاده میشود.

- مزیت زیستمحیطی: کاهش انتشار گاز گلخانهای و امکان ذخیره یا استفاده مجدد از CO₂.

۵. متاناسیون (Methanation)

پس از جذب CO₂، ممکن است مقادیر بسیار کمی CO یا CO₂ باقی بماند که باید حذف شود:

H2O+CH4→3H2+CO

2H2O+CH4→4H2+CO2

- دمای واکنش: 300–350°C، کاتالیست نیکل.

- هدف: رساندن ناخالصیهای CO و CO₂ به کمتر از 10 ppm.

۶. فشردهسازی گاز سنتز (Synthesis Gas Compression)

گاز سنتز خالص شده در کمپرسورهای چندمرحلهای تا فشار 150–250 بار فشرده میشود.

- انواع کمپرسور: سانتریفیوژ چندمرحلهای یا رفتوبرگشتی.

- بازیافت انرژی: استفاده از توربو اکسپندرها و سیستمهای بازیافت حرارت برای کاهش مصرف برق.

۷. سنتز آمونیاک (Ammonia Synthesis)

واکنش در راکتور با بستر ثابت کاتالیست آهن انجام میشود:

3H2 +N2⇌3NH2

- شرایط عملیاتی: 400–500°C، فشار بالا (حدود 200 بار).

- بازیافت حرارت: گرمای واکنش برای تولید بخار یا پیشگرمایش خوراک استفاده میشود.

- ویژگی طراحی: استفاده از راکتور چندبستره با خنککاری بین بسترهای برای حفظ تعادل و افزایش بازده.

۸. خنکسازی و جداسازی محصول (Cooling & Separation)

گاز خروجی از راکتور در مبدلهای حرارتی و کندانسورها خنک شده و آمونیاک مایع جدا میشود.

- دمای کندانسور: حدود -30°C در سیستمهای برودتی یا استفاده از فشار بالا برای تقطیر جزئی.

- گاز برگشتی: گازهای واکنشنداده به حلقه سنتز بازگردانده میشوند تا راندمان کل به بیش از 97% برسد.

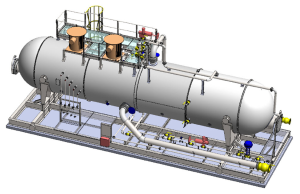

۹. ذخیرهسازی و ارسال (Storage & Dispatch)

آمونیاک مایع در مخازن تحت فشار یا مخازن دمای پایین ذخیره میشود:

- مخازن فشار بالا: فولادی با فشار کاری 16–18 بار.

- مخازن دمای پایین: برای آمونیاک در دمای -33°C و فشار نزدیک به اتمسفر.

- ایمنی: سیستمهای هشدار نشت، حوضچههای جمعآوری، و تهویه مناسب برای جلوگیری از حوادث.

پارامترهای عملیاتی و شاخصهای طراحی کلیدی در واحد آمونیاک

۱. دما و فشار سنتز آمونیاک

در فرآیند هابر–بوش، شرایط دما و فشار به طور مستقیم بر تعادل واکنش و نرخ تولید آمونیاک تأثیر میگذارد.

- دمای بهینه: 400 تا 500 درجه سلسیوس — دمای پایینتر تعادل را به سمت تولید آمونیاک پیش میبرد ولی سرعت واکنش کاهش مییابد.

- فشار بهینه: 150 تا 250 بار — فشار بالا باعث افزایش راندمان تبدیل N₂ و H₂ به NH₃ میشود.

- توجه طراحی: انتخاب دمای مناسب باید بین بازده تعادلی و سرعت واکنش تعادل برقرار کند.

۲. نسبت هیدروژن به نیتروژن (H₂:N₂ Ratio)

- نسبت استوکیومتری: 3:1 — برای هر مول نیتروژن، سه مول هیدروژن نیاز است.

- اثر انحراف از نسبت: کمبود هیدروژن باعث کاهش نرخ واکنش و افزایش گاز برگشتی میشود، و کمبود نیتروژن باعث تجمع هیدروژن و کاهش راندمان کلی خواهد شد.

- کنترل نسبت: با تزریق هوای کنترلشده در ریفورمر ثانویه و استفاده از آنالایزر آنلاین انجام میشود.

۳. خلوص گاز سنتز

خلوص بالا از مسمومیت کاتالیست و افت تولید جلوگیری میکند.

- CO و CO₂: باید به کمتر از 10 ppm برسند.

- آرگون و گازهای بیاثر: در حلقه سنتز تجمع مییابند و باید از طریق Purging کنترل شوند.

- تأثیر خلوص: حتی 50 ppm CO میتواند باعث غیرفعال شدن بخشی از کاتالیست شود.

۴. نرخ بازیافت گاز (Recycle Ratio)

در حلقه سنتز آمونیاک، بخشی از گاز واکنشنداده به راکتور بازگردانده میشود.

- نرخ بازیافت معمول: 85 تا 90 درصد.

- مزیت: افزایش راندمان کلی تا بیش از 97 درصد.

- توجه طراحی: بالابودن بیشازحد بازیافت میتواند باعث افزایش مصرف انرژی کمپرسورها شود.

۵. راندمان کاتالیست (Catalyst Activity & Life)

- نوع کاتالیست: آهن با مروجهایی مانند K₂O، Al₂O₃ و CaO.

- عمر مفید: 8 تا 12 سال در شرایط عملیاتی مناسب.

- عوامل کاهش عمر: آلودگی گوگرد، رطوبت، و شوک حرارتی.

- بهینهسازی: پیشگرمایش خوراک و استفاده از سیستمهای تصفیه پیشرفته.

۶. بهرهوری انرژی (Energy Efficiency)

- شاخص مصرف انرژی: 7.0–9.0 Gcal/ton NH₃ برای واحدهای مدرن.

- روشهای بهبود: بازیافت حرارت از گاز خروجی راکتور، استفاده از توربوژنراتور برای کمپرسورها، و بهینهسازی مبدلهای حرارتی.

- اهمیت: کاهش مصرف انرژی به طور مستقیم بر هزینه تولید و اثرات زیستمحیطی اثر میگذارد.

۷. ظرفیت طراحی (Design Capacity)

- واحدهای بزرگ: بیش از 2000 تن در روز.

- واحدهای کوچک: 300 تا 600 تن در روز، معمولاً در مجتمعهای اورهسازی یا صنایع کود شیمیایی.

- تأثیر ظرفیت بر طراحی: واحدهای بزرگ نیاز به کمپرسورهای چندمرحلهای و سیستمهای پیچیده کنترل فرآیند دارند.

۸. کنترل و ایمنی (Process Control & Safety)

- ابزار دقیق: آنالایزر آنلاین H₂، N₂ و NH₃ برای حفظ نسبتها.

- سیستم ایمنی: ESD (Emergency Shutdown) برای جلوگیری از انفجار یا نشت آمونیاک.

- حساسیت به تغییرات: حتی تغییرات کوچک دما یا فشار میتواند تعادل واکنش را تغییر دهد.

۹. شاخصهای عملکرد کلیدی (KPIs)

برای ارزیابی عملکرد واحد آمونیاک، معمولاً شاخصهای زیر پایش میشوند:

- بازده تبدیل هیدروژن (%H₂ Conversion)

- مصرف انرژی به ازای هر تن NH₃

- درصد توقف اضطراری (Unplanned Downtime)

- خلوص محصول نهایی (%NH₃ Purity)

تجهیزات اصلی واحد آمونیاک و مشخصات فنی مختصر

در واحد تولید آمونیاک، تجهیزات کلیدی نقش اساسی در تضمین راندمان بالا، ایمنی و پایداری فرآیند ایفا میکنند. در ادامه به معرفی و توضیح مختصر مشخصات فنی هر یک از تجهیزات مهم میپردازیم:

۱. ریفورمر (Reformer)

ریفورمر قلب واحد تولید هیدروژن است و عمدتاً شامل دو نوع است:

- ریفورمر اولیه (Primary Reformer):

- شامل لولههای فولادی حاوی کاتالیست نیکل.

- دمای عملیاتی: 800 تا 900 درجه سانتیگراد.

- فشار عملیاتی: حدود 25 تا 35 بار.

- وظیفه: تبدیل متان و بخار به گاز سنتز شامل هیدروژن و مونوکسید کربن.

- ریفورمر ثانویه (Secondary Reformer):

- برای تزریق هوا و تأمین نیتروژن لازم فرآیند سنتز آمونیاک.

- دمای کاری بالاتر: حدود 1000 درجه سانتیگراد.

۲. کمپرسور گاز سنتز (Synthesis Gas Compressor)

- وظیفه: فشردهسازی گاز سنتز تا فشار 150 تا 250 بار برای ورود به راکتور سنتز.

- نوع: معمولاً کمپرسورهای چند مرحلهای سانتریفیوژ یا رفتوبرگشتی.

- مشخصات فنی: ظرفیتهای متغیر از چند هزار تا بیش از ده هزار مترمکعب در ساعت، بسته به ظرفیت واحد.

- نکته: دارای سیستمهای خنککاری بین مرحلهای برای حفظ دمای مناسب و جلوگیری از افزایش بیش از حد حرارت.

۳. راکتور سنتز آمونیاک (Ammonia Synthesis Reactor)

- نوع: راکتور بستر ثابت (Fixed-bed Reactor) با کاتالیست آهن و مروجهای فعالکننده.

- شرایط عملیاتی: دمای 400 تا 500 درجه سانتیگراد، فشار 150 تا 250 بار.

- طراحی: چندبستره با خنککاری بین بسترهای برای کنترل دما و بهبود بازده واکنش.

- وظیفه: ترکیب نیتروژن و هیدروژن و تولید آمونیاک.

۴. مبدل حرارتی (Heat Exchanger)

- کاربرد: بازیافت حرارت واکنشهای گرمازا و پیشگرمایش خوراکها.

- انواع رایج: مبدلهای پوسته و لوله، صفحهای.

- مشخصات: طراحی برای تحمل دما و فشار بالا با راندمان انتقال حرارت بالا.

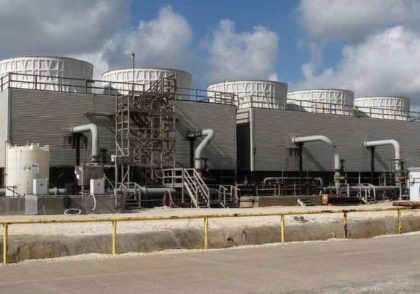

۵. کندانسور آمونیاک (Ammonia Condenser)

- وظیفه: خنکسازی گاز خروجی از راکتور و تبدیل آمونیاک به مایع.

- شرایط کاری: دمای منفی حدود -30 درجه سانتیگراد در سیستمهای برودتی یا استفاده از فشار بالا.

- طراحی: دارای سیستم تبرید یا خنککننده با آب سرد یا جریان بخار.

۶. سیستم جذب و حذف ناخالصیها

- واحد حذف گوگرد: برای محافظت از کاتالیستها.

- واحد جذب CO₂: با استفاده از روشهای شیمیایی یا فیزیکی (مثل آمینها یا Selexol).

انتخاب و طراحی دقیق این تجهیزات، همراه با کنترل شرایط عملیاتی و نگهداری منظم، باعث افزایش طول عمر واحد، بهبود بهرهوری و کاهش هزینههای عملیاتی میشود. تجهیزات با کیفیت بالا و استانداردهای مهندسی پیشرفته، کلید موفقیت در تولید آمونیاک پایدار و اقتصادی هستند.

کاتالیزورها و عمر مفید آنها در واحد تولید آمونیاک

در فرآیند تولید آمونیاک به روش هابر–بوش، واکنش اصلی بین نیتروژن و هیدروژن در حضور یک کاتالیست آهنی انجام میشود. این کاتالیست نقش حیاتی در افزایش سرعت واکنش و کاهش انرژی فعالسازی دارد و به طور مستقیم بر بهرهوری و بازده واحد تأثیر میگذارد.

کاتالیست مورد استفاده معمولاً شامل آهن فعالشده با افزودنیهایی (مروجها) است که عملکرد و استحکام آن را بهبود میبخشند. از جمله مروجهای رایج میتوان به اکسیدهای پتاسیم (K₂O)، آلومینا (Al₂O₃) و کلسیم اکسید (CaO) اشاره کرد. این ترکیبات باعث افزایش سطح فعال، جلوگیری از مسمومیت و بهبود ثبات ساختاری کاتالیست میشوند.

ساختار و ترکیب کاتالیست

- پایه آهن: معمولاً آهن احیا شده به فرم پرولیتی (پرولیت Fe) که دارای سطح ویژه بالا است.

- مروجها: پتاسیم اکسید به عنوان فعالکننده الکترونیکی، آلومینا به عنوان تقویتکننده مکانیکی و کلسیم اکسید برای مقاومت در برابر سایش.

- شکل فیزیکی: اغلب به صورت گرانول یا کُرههای کوچک (pellets) با اندازه 1 تا 3 میلیمتر که توزیع بهینه گازها را فراهم میکند.

عوامل تأثیرگذار بر عمر مفید کاتالیست

۱. مسمومیت کاتالیست (Catalyst Poisoning):

- حضور ترکیبات گوگردی (H₂S، مرکاپتانها) یا آرسنیک در خوراک میتواند باعث مسمومیت شدید کاتالیست شود. حتی مقادیر چند ppm از این ترکیبات به سرعت فعالیت کاتالیست را کاهش میدهد.

- ناخالصیهای موجود در خوراک باید با دقت حذف شوند تا از تخریب زودرس کاتالیست جلوگیری شود.

۲. سایش و خوردگی مکانیکی:

- جریان گاز با سرعت بالا و دمای بالا میتواند باعث ساییدگی و شکستن گرانولهای کاتالیست شود.

- طراحی مناسب بستر و کنترل سرعت جریان گاز از جمله راهکارهای کاهش این مشکل است.

۳. تغییرات حرارتی و شوکهای دمایی:

- افزایش ناگهانی دما یا سرد شدن سریع میتواند به ترکخوردگی و افت ساختار کاتالیست منجر شود.

- کنترل دقیق دما در راکتور و استفاده از سیستمهای خنککننده مرحلهای اهمیت بالایی دارد.

۴. واکنشهای جانبی و رسوبات:

- تشکیل رسوبات کربنی (کک) یا مواد غیر فعال روی سطح کاتالیست باعث کاهش سطح فعال و افت عملکرد میشود.

- شرایط عملیاتی بهینه و انتخاب خوراک مناسب، از ایجاد این رسوبات جلوگیری میکند.

عمر مفید کاتالیست در واحد آمونیاک

عمر مفید کاتالیست در واحدهای مدرن تولید آمونیاک معمولاً بین 8 تا 12 سال است. این مدت زمان بستگی به عوامل زیر دارد:

- کیفیت خوراک و خلوص آن

- شرایط عملیاتی مانند دما، فشار و نرخ جریان

- روشهای نگهداری و مراقبت در طول بهرهبرداری

- طراحی و ساخت کاتالیست و مواد مروج بهکار رفته

روشهای افزایش طول عمر کاتالیست

- پیشتصفیه دقیق خوراک: حذف کامل ترکیبات مضر مانند گوگرد و آرسنیک.

- کنترل شرایط عملیاتی: جلوگیری از شوکهای حرارتی و تغییرات ناگهانی دما و فشار.

- بازسازی و احیای کاتالیست: در برخی موارد، کاتالیست پس از دورههایی از فعالیت میتواند با روشهای شیمیایی یا حرارتی احیا شود. البته این کار محدود و هزینهبر است.

- جایگزینی مرحلهای: تعویض منظم بخشهایی از بستر کاتالیست به منظور حفظ بازده عملکردی کل راکتور.

اهمیت کیفیت و نوآوری در کاتالیستها

پیشرفتهای فناوری در زمینه تولید کاتالیستهای جدید، باعث افزایش کارایی و طول عمر آنها شده است. کاتالیستهای مدرن علاوه بر افزایش سرعت واکنش، مقاومت بیشتری در برابر مسمومیت و سایش دارند که منجر به کاهش هزینههای عملیاتی و توقفات ناگهانی میشود.

همچنین توسعه کاتالیستهای نانو ساختار و استفاده از مواد پایه جدید میتواند نقش مهمی در آینده تولید آمونیاک با راندمان بالاتر و اثرات زیستمحیطی کمتر داشته باشد.

کاتالیستها در فرآیند تولید آمونیاک، به عنوان قلب تپنده واحد، نقش کلیدی در بهینهسازی واکنشها و افزایش بهرهوری ایفا میکنند. مراقبت و نگهداری دقیق از کاتالیست و کنترل شرایط عملیاتی میتواند عمر مفید آن را به حداکثر برساند و هزینههای تولید را به شدت کاهش دهد. نوآوری در مواد کاتالیستی و بهبود فناوریهای تولید، آیندهای روشنتر و پایدارتر برای صنعت آمونیاک رقم خواهد زد.

کنترل، اتوماسیون و عملیات در واحد تولید آمونیاک

واحدهای تولید آمونیاک، به دلیل پیچیدگیهای فرآیندی و حساسیت بالای واکنشها، نیازمند سیستمهای پیشرفته کنترل و اتوماسیون هستند تا علاوه بر حفظ ایمنی، بازده تولید را به حداکثر برسانند. امروزه ترکیب

DCS (Distributed Control System) و PLC (Programmable Logic Controller) پایه اصلی این کنترلها را تشکیل میدهند.

۱. سیستم کنترل توزیعشده (DCS)

- تعریف: DCS سیستمی است که کنترل فرآیند را در قالب چندین واحد کنترلکننده توزیعشده انجام میدهد و اطلاعات را به صورت متمرکز در اتاق کنترل جمعآوری میکند.

- وظایف در واحد آمونیاک:

- کنترل دما، فشار و جریان در ریفورمر، راکتور و کمپرسورها.

- مدیریت حلقههای کنترلی پیوسته مانند کنترل نسبت H₂/N₂، دمای راکتور و فشار حلقه سنتز.

- هشداردهی و ثبت دادههای فرآیندی جهت تحلیل و بهبود عملکرد.

- مزایا: افزایش دقت کنترل، کاهش خطاهای انسانی و امکان اجرای بهینهسازی فرآیند در زمان واقعی.

۲. کنترلکنندههای منطقی برنامهپذیر (PLC)

- تعریف: PLCها برای کنترل عملیاتهای منطقی، سوئیچینگ و ایمنی به کار میروند.

- کاربرد در واحد آمونیاک:

- کنترل تجهیزات جانبی مانند پمپها، شیرهای موتوری، سیستمهای ایمنی و قطع اضطراری (ESD).

- اجرای منطق ایمنی و حفاظت از تجهیزات در شرایط غیرعادی.

- ارتباط با DCS برای هماهنگی عملیات.

۳. استراتژیهای کنترلی اصلی

- کنترل حلقه بسته (Closed-loop Control):

- پارامترهای کلیدی مثل دما، فشار، جریان و ترکیب گازها به صورت پیوسته اندازهگیری و کنترل میشوند.

- استفاده از کنترلرهای PID برای حفظ شرایط بهینه واکنش.

- کنترل نسبت هیدروژن به نیتروژن:

- اهمیت بالایی در حفظ کیفیت آمونیاک دارد. تنظیم دقیق نسبت با آنالیز آنلاین و سیستمهای تزریق هوای دقیق انجام میشود.

- کنترل فشار کمپرسورها:

- فشردهسازی گاز سنتز نیازمند کنترل دقیق فشار برای جلوگیری از شوکهای فرآیندی و افزایش ایمنی است.

- کنترل دمای راکتور سنتز:

- دما باید در محدوده 400–500 درجه سانتیگراد حفظ شود تا واکنش بهینه انجام شود. سیستمهای خنککننده بین بسترهای و مبدلهای حرارتی تحت کنترل هستند.

۴. سیستمهای ایمنی و نظارت (Safety Instrumented Systems – SIS)

- سیستمهای ESD برای قطع اضطراری فرآیند در شرایط خطرناک.

- نظارت مداوم بر نشتی آمونیاک، فشار بالا و دمای غیرمجاز.

- استفاده از سنسورها و آشکارسازهای گاز برای پیشگیری از حوادث.

۵. بهینهسازی و هوشمندسازی فرآیند

- پیادهسازی نرمافزارهای مدلسازی و شبیهسازی: برای پیشبینی رفتار فرآیند و بهبود تصمیمگیری.

- کنترل پیشبینیکننده مدل (MPC): برای کاهش نوسانات و افزایش بهرهوری.

- دادهکاوی و تحلیل روند: جمعآوری دادههای تاریخی و استفاده از الگوریتمهای یادگیری ماشین برای تشخیص عیوب و پیشبینی نگهداری.

۶. نقش اپراتورها و آموزش

- اپراتورهای آموزشدیده وظیفه نظارت بر روند فرآیند و واکنش سریع به هشدارها را دارند.

- استفاده از سیستمهای شبیهسازی برای آموزش و ارتقاء مهارت اپراتورها.

سیستمهای کنترل و اتوماسیون در واحدهای آمونیاک نه تنها باعث افزایش ایمنی و پایداری فرآیند میشوند، بلکه بهرهوری تولید را نیز بهینه میکنند. استفاده هماهنگ از DCS، PLC و استراتژیهای کنترلی مدرن، زمینهساز تولید پایدار و اقتصادی آمونیاک در صنایع پتروشیمی است.

ایمنی، سلامت و محیطزیست (HSE) در واحد تولید آمونیاک

۱. اهمیت HSE در صنعت آمونیاک

تولید آمونیاک فرآیندی پیچیده و پرخطر است که ترکیبی از فشار و دمای بالا، مواد شیمیایی سمی و واکنشهای گرمازا را در بر میگیرد. به همین دلیل، رعایت دقیق اصول ایمنی، بهداشت صنعتی و حفاظت محیطزیست در این واحدها اهمیت حیاتی دارد تا از بروز حوادث، آسیب به نیروی انسانی و آلودگی محیطزیست جلوگیری شود.

۲. خطرات عمده در واحد آمونیاک

- نشت آمونیاک: آمونیاک گازی سمی و خورنده است که استنشاق آن میتواند منجر به تحریک شدید دستگاه تنفسی، سوختگی پوست و حتی مرگ شود.

- فشار و دمای بالا: تجهیزات تحت فشار بالا و دماهای زیاد ریسک انفجار و خرابی مکانیکی دارند.

- گازهای قابل اشتعال: حضور گازهای هیدروژن و متان احتمال آتشسوزی و انفجار را افزایش میدهد.

- مواد شیمیایی خطرناک دیگر: مانند کاتالیستهای فلزی، سولفور و ترکیبات نیتروژن.

۳. مدیریت ریسک و پیشگیری از حوادث

- شناسایی خطرات: با انجام ارزیابی ریسکهای شغلی (JHA) و تحلیل حوادث احتمالی (HAZOP).

- استانداردهای ایمنی: پیادهسازی استانداردهای بینالمللی مانند ISO 45001 برای ایمنی و OHSAS 18001.

- آموزش و فرهنگ ایمنی: آموزش مستمر پرسنل، برگزاری مانورهای اضطراری و ترویج فرهنگ ایمنی در سازمان.

۴. تجهیزات ایمنی و سیستمهای حفاظتی

- سیستمهای آشکارساز نشت گاز: نصب حسگرهای حساس به آمونیاک و هیدروژن در نقاط بحرانی.

- سیستمهای اطفاء حریق: استفاده از سیستمهای آتشنشانی اتوماتیک با آب، فوم و گازهای خنثی.

- شیرهای قطع اضطراری (ESD): برای خاموش کردن سریع فرآیند در مواقع بحرانی.

- سیستم تهویه و تخلیه: برای کاهش غلظت گازهای سمی و جلوگیری از تجمع آنها.

۵. بهداشت صنعتی و حفاظت نیروی انسانی

- استفاده از تجهیزات حفاظت فردی (PPE) شامل ماسک، لباس مقاوم در برابر شیمیایی، دستکش و کفش ایمنی.

- کنترل دورهای سلامت کارکنان از نظر مشکلات تنفسی و پوستی.

- ایجاد نقاط ایمن و مسیرهای فرار مشخص.

۶. حفاظت محیطزیست و کنترل آلودگی

- مدیریت پسابها و ضایعات: تصفیه کامل پسابهای شیمیایی و دفع مناسب ضایعات جامد.

- کاهش انتشار گازهای گلخانهای: استفاده از فناوریهای جذب و بازیافت CO₂ و سایر گازهای آلاینده.

- کنترل آلودگی هوا: استفاده از فیلترها، scrubberها و مبدلهای حرارتی بهینه.

- بهرهوری انرژی: کاهش مصرف انرژی برای کاهش اثرات زیستمحیطی ناشی از تولید انرژی.

۷. استانداردها و مقررات مربوطه

- رعایت قوانین ملی و بینالمللی مرتبط با ایمنی و محیطزیست مانند EPA، OSHA و مقررات اتحادیه اروپا.

- تهیه گزارشات منظم HSE و پایش عملکرد با نرمافزارهای تخصصی.

۸. واکنش در شرایط اضطراری

- برنامهریزی پاسخ به حوادث: شامل تخلیه، اطفاء حریق، درمان مصدومین و کنترل نشتها.

- تیم واکنش سریع: آموزش دیده و مجهز برای مقابله با حوادث احتمالی.

- سیستم اطلاعرسانی: اعلان سریع به کارکنان و نهادهای مرتبط در صورت بروز حادثه.

رعایت استانداردهای ایمنی، سلامت و محیطزیست در واحدهای آمونیاک، نه تنها از حوادث ناگوار و آسیب به نیروی انسانی جلوگیری میکند، بلکه تضمینکننده عملکرد پایدار و مسئولانه واحد در قبال جامعه و طبیعت است. سرمایهگذاری در این بخش باعث کاهش هزینههای ناشی از توقفات ناگهانی، جریمهها و آسیبهای مالی میشود و اعتبار شرکت را در بازار جهانی ارتقا میدهد.

انتشار CO₂، راهکارهای کاهش آن و تولید آمونیاک کمکربن

تولید آمونیاک به روش متداول هابر–بوش معمولاً با استفاده از گاز طبیعی و فرآیند ریفورمینگ بخار همراه است که در این مسیر مقدار قابل توجهی دیاکسید کربن (CO₂) تولید میشود. این گاز گلخانهای یکی از عوامل اصلی تغییرات اقلیمی است و به همین دلیل، کنترل و کاهش انتشار آن در صنعت آمونیاک اهمیت بسیار زیادی دارد. به طور متوسط، تولید هر تن آمونیاک حدود ۱.۶ تا ۲ تن CO₂ منتشر میکند که رقم قابل توجهی برای صنایع پتروشیمی به شمار میرود.

برای کاهش این انتشار، چندین راهکار در حال اجرا و توسعه است. نخست، بهینهسازی فرآیندهای تولید از طریق افزایش راندمان انرژی و بازیافت حرارت به کاهش مصرف سوخت و در نتیجه کاهش CO₂ کمک میکند. در مرحله بعد، فناوری جذب و ذخیره کربن (CCS) به عنوان راهکاری مؤثر مطرح است که در آن گازهای حاوی CO₂ جذب، فشردهسازی و در مخازن زیرزمینی ذخیره میشوند. این فناوری میتواند تا ۹۰ درصد انتشار CO₂ را کاهش دهد اما به دلیل هزینههای بالای اجرایی هنوز به طور گسترده استفاده نشده است.

یکی از پیشرفتهترین روشها تولید هیدروژن از منابع تجدیدپذیر، مانند انرژی خورشیدی و بادی، است که به آن هیدروژن سبز میگویند. استفاده از این هیدروژن در سنتز آمونیاک منجر به تولید آمونیاک کمکربن یا آمونیاک سبز میشود که ردپای کربنی بسیار پایینی دارد. این فناوری گرچه هزینههای بالاتری دارد، اما به دلیل کاهش اثرات زیستمحیطی و حمایتهای دولتی در حال گسترش است.

چالشهای اصلی در این مسیر شامل هزینههای بالای فناوریهای جدید، نیاز به زیرساختهای گسترده و سیاستهای حمایتی است. با این وجود، افزایش تقاضا برای کودهای شیمیایی با ردپای کربنی پایین و توسعه بازارهای جدید میتواند انگیزه قوی برای حرکت به سمت تولید پایدار باشد.

در نهایت، ترکیب فناوریهای جذب و ذخیره کربن، تولید هیدروژن سبز و بهینهسازی فرآیندها، کلید کاهش انتشار CO₂ و رسیدن به تولید آمونیاک کمکربن است که هم به حفظ محیطزیست کمک میکند و هم آینده صنعت پتروشیمی را تضمین میکند.

نگهداری، بهرهبرداری و مشکلات رایج در واحد تولید آمونیاک

واحدهای تولید آمونیاک، به دلیل پیچیدگی فرایندی و شرایط عملیاتی سخت شامل دما و فشار بالا، نیازمند برنامههای دقیق نگهداری و بهرهبرداری مستمر هستند تا عملکرد بهینه و ایمن واحد تضمین شود. نگهداری صحیح تجهیزات و مدیریت دقیق فرآیندها میتواند از بروز خرابیهای ناگهانی جلوگیری کند و عمر مفید تجهیزات را افزایش دهد.

نگهداری در واحد آمونیاک

نگهداری در این واحدها به دو بخش کلی تقسیم میشود: نگهداری پیشگیرانه (Preventive Maintenance) و نگهداری اصلاحی (Corrective Maintenance).

- نگهداری پیشگیرانه: شامل بازدیدهای دورهای، بازرسی تجهیزات حساس مانند کمپرسورها، راکتورها، مبدلها و سیستمهای الکترونیکی است. همچنین تعویض منظم قطعات مصرفی و روانکاری تجهیزات جزو این بخش محسوب میشود.

- نگهداری اصلاحی: رفع خرابیها و ایرادات ناگهانی در کمترین زمان ممکن با هدف کاهش زمان توقف واحد.

استفاده از سیستمهای مانیتورینگ و تشخیص وضعیت تجهیزات (Condition Monitoring) مانند آنالیز ارتعاشات، دما و فشار به پیشبینی خرابیها کمک میکند و نگهداری هدفمندتر و بهینهتر انجام میشود.

بهرهبرداری واحد آمونیاک

اپراتورهای واحد نقش کلیدی در بهرهبرداری ایمن و بهینه دارند. آنها باید به دقت پارامترهای کلیدی مانند دما، فشار، ترکیب گازها و جریانها را کنترل کرده و هرگونه تغییر غیرعادی را سریعا گزارش دهند. بهرهبرداری صحیح شامل موارد زیر است:

- رعایت دقیق دستورالعملهای عملیاتی و ایمنی

- هماهنگی با بخشهای تعمیرات و نگهداری برای زمانبندی تعمیرات

- آموزش مداوم و بهروزرسانی دانش اپراتورها

- مدیریت بهینه مصرف انرژی و مواد اولیه

مشکلات رایج در واحد آمونیاک

با وجود مراقبتهای دقیق، برخی مشکلات متداول در واحدهای آمونیاک شامل موارد زیر است:

- کاهش فعالیت کاتالیست: ناشی از مسمومیت، سایش یا رسوب کربنی که منجر به کاهش راندمان واکنش میشود.

- نشتی گاز آمونیاک: به دلیل خوردگی، شکستگی یا نقص در اتصالات و تجهیزات که خطرات ایمنی و زیستمحیطی دارد.

- خرابی کمپرسورها: به علت سایش مکانیکی، نقص در سیستم خنککننده یا نوسانات فشار.

- مشکلات سیستم کنترل: از قبیل خطاهای سنسورها، اختلالات نرمافزاری یا نقص در PLC و DCS.

- رسوبات و گرفتگی در مبدلها و خطوط لوله: که باعث کاهش انتقال حرارت و افت جریان میشود.

- نوسانات دمایی و فشاری: که میتواند منجر به ترکخوردگی و خرابی تجهیزات شود.

راهکارهای پیشگیری و مدیریت مشکلات

- اجرای برنامههای نگهداری پیشگیرانه و استفاده از فناوریهای پایش وضعیت

- انجام تستهای دورهای نشتیابی و استفاده از پوششهای مقاوم در برابر خوردگی

- آموزش مستمر اپراتورها و ارتقاء سیستمهای کنترل اتوماتیک

- طراحی مناسب سیستمهای خنککننده و انتخاب تجهیزات با کیفیت بالا

- به کارگیری فناوریهای نوین در شناسایی و تعمیر به موقع مشکلات

نگهداری و بهرهبرداری صحیح در واحدهای تولید آمونیاک نقش حیاتی در حفظ ایمنی، افزایش بهرهوری و کاهش هزینههای عملیاتی دارد. شناخت مشکلات رایج و راهکارهای پیشگیرانه، کلید دستیابی به تولید پایدار و با کیفیت در این صنعت است. ارتقاء فناوریهای پایش و کنترل، همراه با آموزش نیروی انسانی، از مهمترین عوامل موفقیت در مدیریت این واحدها به شمار میرود.

تکنولوژیها و نوآوریهای جدید در تولید آمونیاک

تولید آمونیاک، به عنوان یکی از ستونهای اصلی صنعت پتروشیمی، همواره در حال تحول و نوآوری است. با افزایش نگرانیهای زیستمحیطی و فشارهای جهانی برای کاهش انتشار گازهای گلخانهای، تکنولوژیهای نوین و فرایندهای کممصرف انرژی در تولید آمونیاک بیش از پیش اهمیت یافتهاند. در این بخش، به مهمترین نوآوریها و روندهای تکنولوژیکی جدید در صنعت آمونیاک میپردازیم.

- تولید آمونیاک سبز (Green Ammonia)

- تعریف: آمونیاکی که از طریق انرژیهای تجدیدپذیر (مانند برق خورشیدی یا بادی) و آب به دست میآید، بدون انتشار گازهای گلخانهای.

- فرآیند: استفاده از الکترولیز آب برای تولید هیدروژن سبز و سپس ترکیب آن با نیتروژن برای تولید آمونیاک با روش هابر-بوش یا روشهای نوین.

- مزایا: کاهش شدید انتشار CO₂، کاهش وابستگی به سوختهای فسیلی و نقش کلیدی در اقتصاد کربن صفر.

- الکترولیز مستقیم نیتروژن (Electrochemical Ammonia Synthesis)

- تکنولوژی در حال توسعه که به دنبال تولید آمونیاک بهصورت مستقیم از نیتروژن و آب بدون نیاز به هیدروژن جداگانه است.

- این روش میتواند فرآیند سنتی هابر-بوش را کنار بزند و با مصرف انرژی کمتر، تولید را مقرونبهصرفهتر کند.

- بهینهسازی فرآیند هابر-بوش با کاتالیستهای نوین

- استفاده از کاتالیستهای جدید با سطح فعال بالاتر و پایداری بیشتر که امکان کاهش دما و فشار واکنش را فراهم میکند.

- کاهش مصرف انرژی و افزایش بازده واکنش سنتز آمونیاک.

- فناوری بازیافت حرارت پیشرفته

- به کارگیری سیستمهای بازیافت حرارت با راندمان بالا برای کاهش مصرف انرژی کلی واحد.

- استفاده از مبدلهای حرارتی جدید و طراحیهای بهینه در واحدهای ریفورمینگ و سنتز.

- استفاده از هوش مصنوعی و دیجیتالسازی در کنترل فرآیند

- بهکارگیری الگوریتمهای یادگیری ماشین برای بهینهسازی شرایط واکنش و کاهش خطاهای عملیاتی.

- سیستمهای کنترل پیشرفته (DCS و PLC) با قابلیت پیشبینی و پاسخدهی سریعتر به تغییرات فرآیندی.

- توسعه واحدهای کوچک و مدولار تولید آمونیاک

- طراحی واحدهای کوچکتر و قابل حمل که امکان تولید آمونیاک در نزدیکی محل مصرف را فراهم میکند.

- کاهش هزینههای حملونقل و افزایش انعطافپذیری در تأمین بازارهای محلی.

- تلفیق فناوریهای آمونیاک با انرژیهای نوین

- استفاده از آمونیاک به عنوان حامل انرژی برای ذخیره و حمل هیدروژن در سیستمهای انرژی پاک.

- توسعه پیلهای سوختی مبتنی بر آمونیاک و کاربردهای مرتبط در حملونقل و نیروگاهها.

نوآوریهای فناوری در تولید آمونیاک نهتنها بهرهوری و کاهش هزینهها را به همراه دارد، بلکه نقش مهمی در کاهش اثرات زیستمحیطی و حرکت به سمت اقتصاد پایدار ایفا میکند. با توجه به چشمانداز جهانی برای کاهش انتشار کربن، آمونیاک سبز و فناوریهای پیشرفته مرتبط، کلید موفقیت آینده این صنعت حیاتی خواهند بود.

آینده تولید آمونیاک در ایران و جهان

ولید آمونیاک نقش بسیار مهمی در صنعت پتروشیمی و کشاورزی دارد و با افزایش جمعیت جهان، تقاضا برای آن روزبهروز بیشتر میشود. در سطح جهانی، تمرکز بر تولید آمونیاک سبز با استفاده از انرژیهای تجدیدپذیر و کاهش انتشار کربن، به عنوان راهحلی پایدار برای آینده این صنعت مطرح شده است.

ایران با داشتن منابع گازی فراوان، ظرفیت بالایی برای تولید آمونیاک دارد و میتواند به یکی از بازیگران مهم بازار منطقه تبدیل شود. با این حال، ارتقاء فناوری و سرمایهگذاری در روشهای پاکتر برای حفظ محیط زیست از چالشهای اصلی این حوزه است.

با رشد نیاز جهانی و فشارهای زیستمحیطی، تولید آمونیاک به سمت فناوریهای نوین و کمکربن حرکت میکند. حمایت دولتها، توسعه زیرساختها و همکاریهای بینالمللی نقش کلیدی در موفقیت ایران در این مسیر دارد.

چکلیست طراحی کلیدی برای مهندسان واحد تولید آمونیاک

۱. خوراک و خوراکدهی

- بررسی کامل کیفیت و خلوص خوراک (گاز طبیعی و آب)

- حذف کامل ناخالصیهای گوگردی، آرسنیک و سایر سموم

- طراحی سیستم پیشتصفیه خوراک (تریتمینگ، خشککن، جذب سولفور)

۲. واحد تولید هیدروژن

- انتخاب فناوری مناسب (SMR، ATR، الکترولیز) بر اساس ظرفیت و منابع موجود

- طراحی ریفورمر با مواد مقاوم به دما و خوردگی

- کنترل دقیق نسبت H₂/N₂ و ترکیب گازها

۳. راکتور سنتز آمونیاک

- انتخاب کاتالیست با عمر مفید مناسب و مروجهای بهینه

- طراحی بستر کاتالیست با توزیع جریان یکنواخت

- کنترل دما و فشار دقیق با سیستم خنککننده مرحلهای

- امکان تعویض و نگهداری آسان کاتالیست

۴. کمپرسورها و تجهیزات فشار بالا

- انتخاب کمپرسورهای مناسب با ظرفیت و راندمان بالا

- طراحی سیستم خنککننده کمپرسورها

- پیشبینی تجهیزات حفاظتی و کنترل فشار

۵. سیستمهای کنترل و اتوماسیون

- پیادهسازی سیستم DCS و PLC با قابلیت مانیتورینگ کامل

- تعریف استراتژیهای کنترلی دقیق برای پارامترهای کلیدی

- امکان ثبت دادهها و تحلیل عملکرد

۶. ایمنی و محیطزیست

- طراحی سیستمهای تشخیص و نشتیابی آمونیاک و گازهای سمی

- برنامهریزی برای سیستمهای اطفاء حریق اتوماتیک

- در نظر گرفتن تهویه مناسب و مسیرهای فرار ایمن

- پیشبینی سیستمهای جذب و کنترل آلودگی

۷. تجهیزات مکانیکی و سازهای

- انتخاب مواد مقاوم به خوردگی و دما بالا

- طراحی مناسب لولهکشی با توجه به فشار و دما

- پیشبینی فضای کافی برای دسترسی و تعمیرات

۸. بهرهوری انرژی

- استفاده از بازیافت حرارت در مراحل مختلف

- بهینهسازی مصرف سوخت و برق

- در نظر گرفتن قابلیتهای ارتقاء و افزایش ظرفیت

۹. مستندات و استانداردها

- رعایت استانداردهای بینالمللی (ASME, API, ISO)

- تهیه مدارک فنی کامل و بهروز

- طراحی مطابق با الزامات HSE

کلام پایانی

واحد تولید آمونیاک یکی از پایههای حیاتی صنعت پتروشیمی و تأمینکننده اصلی مواد اولیه در بخشهای مختلف کشاورزی، صنعتی و انرژی است. آشنایی کامل با فرآیندها، تجهیزات، پارامترهای عملیاتی و چالشهای مرتبط با این واحد، زمینهساز بهرهبرداری بهینه و افزایش راندمان تولید میشود.

با پیشرفت فناوریها و افزایش حساسیت جهانی نسبت به حفظ محیطزیست، کاهش انتشار گازهای گلخانهای به ویژه دیاکسید کربن در فرآیند تولید آمونیاک اهمیت ویژهای یافته است. بهکارگیری سیستمهای کنترل پیشرفته، بهینهسازی مصرف انرژی و حرکت به سمت تولید آمونیاک کمکربن، نشاندهنده تعهد صنعت به توسعه پایدار است.

در نهایت، موفقیت واحدهای آمونیاک در تحقق اهداف اقتصادی، زیستمحیطی و ایمنی، مستلزم توجه دقیق به طراحی، نگهداری، بهرهبرداری و آموزش نیروی انسانی است. با رعایت استانداردهای بینالمللی و استفاده از فناوریهای نوین، میتوان آیندهای روشن و پایدار برای صنعت آمونیاک رقم زد که هم نیازهای جامعه را تأمین کند و هم در حفظ سلامت کره زمین نقش موثری ایفا نماید.

سوالات متداول درباره واحد آمونیاک

۱. آمونیاک چیست و چرا در صنعت پتروشیمی اهمیت دارد؟

آمونیاک (NH₃) یک ترکیب شیمیایی پایه است که در تولید کودهای شیمیایی، مواد منفجره، داروسازی و صنایع شیمیایی به عنوان ماده اولیه و واسطه به کار میرود. اهمیت آن به دلیل نقش کلیدی در تامین نیازهای کشاورزی و صنایع است.

۲. اصلیترین روش تولید آمونیاک کدام است؟

فرآیند هابر–بوش که در آن هیدروژن و نیتروژن تحت فشار و دمای بالا با استفاده از کاتالیست مناسب به آمونیاک تبدیل میشوند، رایجترین و اقتصادیترین روش تولید آمونیاک در جهان است.

۳. چه خوراکهایی در واحد تولید آمونیاک استفاده میشوند؟

گاز طبیعی اصلیترین خوراک برای تولید هیدروژن است که پس از پیشتصفیه وارد واحد ریفورمر میشود. همچنین آب، هوا و نیتروژن از منابع مختلف در این فرآیند استفاده میشوند.

۴. کاتالیزورهای استفاده شده در راکتور سنتز چه ویژگیهایی دارند؟

کاتالیزورهای آمونیاک معمولاً بر پایه آهن هستند و با مروجهایی برای افزایش فعالیت و پایداری ترکیب میشوند. عمر مفید کاتالیزورها معمولاً چند سال است و پس از کاهش کارایی باید تعویض شوند.

۵. چه سیستمهای کنترلی در واحد آمونیاک استفاده میشود؟

سیستمهای DCS و PLC برای کنترل دما، فشار، جریان و ترکیب گازها به کار میروند که باعث افزایش ایمنی و بهرهوری فرآیند میشوند.

دیدگاهتان را بنویسید