واحد پارازایلن در پتروشیمی | 3 نکته مهم درباره تولید و کاربردها

واحد پارازایلن در پتروشیمی | 3 نکته مهم درباره تولید و کاربردها

واحد پارازایلن در پتروشیمی یکی از کلیدیترین و سودآورترین بخشهای زنجیرهی تولید محصولات آروماتیکی محسوب میشود. پارازایلن (p-Xylene) یک ترکیب آروماتیک مهم است که بهطور مستقیم از فرآیند ریفورمینگ کاتالیستی و جداسازی زایلنها به دست میآید و نقش محوری در تولید بسیاری از محصولات پاییندستی دارد. اهمیت این واحد بهقدری بالاست که بسیاری از مجتمعهای پتروشیمی، بخش عمدهای از سرمایهگذاری و ظرفیت تولید خود را به آن اختصاص میدهند.

پارازایلن بهعنوان ماده اولیهی اصلی برای تولید اسید ترفتالیک خالص (PTA) و در نهایت پلیاتیلن ترفتالات (PET) شناخته میشود؛ محصولی که در صنایع نساجی، تولید الیاف پلیاستر و بطریهای پلاستیکی کاربرد گسترده دارد. همین ویژگی باعث شده که تقاضای جهانی پارازایلن بهطور پیوسته در حال رشد باشد و بازار آن جایگاه ویژهای در صنعت پتروشیمی داشته باشد.

در واحد پارازایلن، فرآیندهایی نظیر تقطیر، ایزومریزاسیون و جداسازی نقش حیاتی ایفا میکنند. این عملیات علاوه بر نیاز به فناوریهای پیشرفته، مستلزم رعایت استانداردهای ایمنی و زیستمحیطی دقیق هستند. از سوی دیگر، بررسیهای اقتصادی نشان میدهد که سودآوری این واحد نه تنها برای مجتمعهای پتروشیمی، بلکه برای توسعهی صنایع پاییندستی و صادرات نیز اهمیت استراتژیک دارد.

در این مقاله قصد داریم بهصورت جامع به معرفی واحد پارازایلن در پتروشیمی، فرآیند تولید، کاربردها، اهمیت اقتصادی و چالشهای بهرهبرداری بپردازیم. اگر میخواهید بدانید چرا به واحد پارازایلن لقب قلب تپنده زنجیره آروماتیکها دادهاند، تا انتهای این مطلب همراه ما باشید.

پارازایلن چیست و چه جایگاهی در صنعت پتروشیمی دارد؟

پارازایلن (p-Xylene) یکی از ایزومرهای مهم ترکیب شیمیایی زایلنها است که به خانوادهی آروماتیکها تعلق دارد. فرمول شیمیایی آن C₆H₄(CH₃)₂ بوده و به دلیل قرار گرفتن دو گروه متیل در موقعیت پارا (۱ و ۴) بر روی حلقه بنزن، از نظر ساختاری و خواص فیزیکی و شیمیایی با ایزومرهای دیگر یعنی متازایلن (m-Xylene) و ارتوزایلن (o-Xylene) متفاوت است. این تفاوت ساختاری سبب شده که پارازایلن کاربردهای منحصر بهفردی در صنایع پاییندستی پتروشیمی داشته باشد.

از نظر فیزیکی، پارازایلن مایعی شفاف، بیرنگ و با بوی مشخص هیدروکربنی است. دمای ذوب آن نسبتاً بالاتر از سایر زایلنها بوده (حدود 13.2+ درجه سانتیگراد) و این ویژگی به فرآیند جداسازی آن در واحدهای پتروشیمی کمک میکند. همین خصوصیت باعث میشود بتوان آن را از مخلوط زایلنها به روشهای مختلف جداسازی مانند کریستالیزاسیون، تقطیر آزئوتروپیک و ایزومریزاسیون استخراج کرد.

جایگاه پارازایلن در صنعت پتروشیمی بسیار ویژه است؛ زیرا این ماده خوراک اصلی تولید اسید ترفتالیک خالص (PTA) محسوب میشود. PTA یکی از مهمترین مواد پایه در تولید پلیاتیلن ترفتالات (PET) است که بهطور گسترده در صنایع نساجی، تولید الیاف پلیاستر، بستهبندی مواد غذایی، بطریهای نوشیدنی و صنایع پلاستیک استفاده میشود. بر اساس آمارهای جهانی، بیش از ۹۵ درصد از پارازایلن تولیدی صرف تولید PTA و سپس PET میشود.

اهمیت استراتژیک پارازایلن به دلیل رشد تقاضای جهانی برای محصولات پلاستیکی و الیاف مصنوعی روزبهروز بیشتر میشود. بسیاری از کشورهای آسیایی، بهویژه چین، کره جنوبی و هند، بهعنوان بزرگترین مصرفکنندگان پارازایلن در جهان شناخته میشوند. این روند باعث شده است که سرمایهگذاری در احداث واحدهای پارازایلن برای کشورهایی مانند ایران نیز از نظر اقتصادی و صادراتی بسیار جذاب باشد.

بهطور خلاصه، پارازایلن نه تنها یک ترکیب شیمیایی ساده نیست، بلکه قلب تپندهی زنجیره ارزش آروماتیکها در صنعت پتروشیمی بهشمار میآید؛ زیرا بدون آن تولید بسیاری از محصولات پرمصرف و استراتژیک امکانپذیر نخواهد بود.

جایگاه پارازایلن در زنجیره آروماتیکها

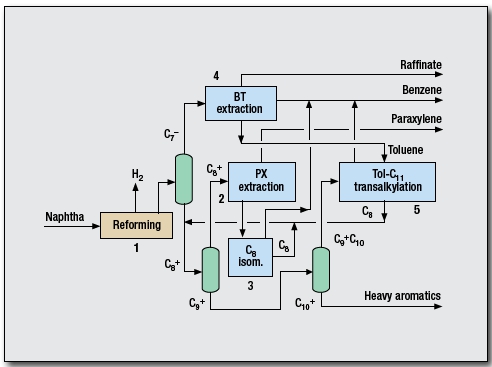

زنجیره آروماتیکها یکی از مهمترین مسیرهای تولیدی در صنعت پتروشیمی است که از سه محصول کلیدی بنزن، تولوئن و زایلنها (BTX) تشکیل میشود. این ترکیبات از فرآیندهای مختلفی مانند ریفورمینگ کاتالیستی نفتا (Catalytic Reforming) یا کراکینگ نفتا و گازوئیل به دست میآیند و پایه بسیاری از صنایع پاییندستی محسوب میشوند.

در میان زایلنها (ارتوزایلن، متازایلن و پارازایلن)، پارازایلن بیشترین ارزش اقتصادی و استراتژیک را دارد. دلیل این اهمیت، نقش حیاتی آن در تولید اسید ترفتالیک خالص (PTA) و در ادامه پلیاتیلن ترفتالات (PET) است. به همین دلیل، واحدهای آروماتیک در مجتمعهای پتروشیمی معمولاً تمرکز ویژهای بر جداسازی و خالصسازی پارازایلن از سایر ایزومرها دارند.

از دیدگاه زنجیره ارزش، آروماتیکها مسیر زیر را طی میکنند:

- بنزن : تولید استایرن، فنول، نایلون و رزینها

- تولوئن : تولید بنزن، زایلنها و حلالها

- زایلنها : ارتوزایلن (برای انیدرید فتالیک)، متازایلن (برای ایزوفتالیک اسید) و پارازایلن (برای PTA و PET)

این ساختار نشان میدهد که پارازایلن نقطه اتصال کلیدی بین آروماتیکها و صنایع نساجی و بستهبندی است. به بیان دیگر، اگر بنزن و تولوئن بیشتر به سمت صنایع شیمیایی و رزینها هدایت شوند، پارازایلن به عنوان مهمترین خوراک صنایع نساجی و بستهبندی پلاستیک شناخته میشود.

به همین دلیل، بسیاری از کشورها در طراحی واحدهای آروماتیک خود، بخشی مجزا برای ایزومریزاسیون زایلنها و استخراج پارازایلن با خلوص بالا در نظر میگیرند. این رویکرد، جایگاه پارازایلن را در زنجیره آروماتیکها بهعنوان بخش سودآور و پرتقاضا تثبیت کرده است.

ویژگیهای فیزیکی و شیمیایی پارازایلن

پارازایلن (p-Xylene) یکی از مهمترین ایزومرهای زایلنهاست و ویژگیهای فیزیکی و شیمیایی آن نقش کلیدی در طراحی و بهرهبرداری از واحدهای پتروشیمی دارد.

ویژگیهای فیزیکی پارازایلن:

- حالت فیزیکی: مایع بیرنگ و شفاف در دمای معمولی

- بو: مشخص و شبیه به هیدروکربنهای آروماتیک

- دمای جوش: حدود 138–139 درجه سانتیگراد

- دمای ذوب: حدود 13.2 درجه سانتیگراد

- چگالی: تقریباً 0.86 گرم بر سانتیمتر مکعب در دمای 20 درجه سانتیگراد

- حلالیت در آب: بسیار کم، اما در حلالهای آلی مانند اتانول، اتر و استون قابل حل است

ویژگیهای شیمیایی پارازایلن:

- دارای حلقه بنزن با دو گروه متیل در موقعیت پارا (۱ و ۴) است، که آن را از ارتوزایلن و متازایلن متمایز میکند.

- نسبت به اکسیداسیون و حرارت مقاوم است، اما در حضور کاتالیستهای خاص میتواند به محصولات آروماتیک ارزشمند مانند اسید ترفتالیک خالص (PTA) تبدیل شود.

- قابلیت ایزومریزاسیون دارد و میتوان آن را از سایر زایلنها با استفاده از فرآیندهای شیمیایی و حرارتی جدا کرد.

- به دلیل ساختار شیمیایی خاص، نقطه ذوب بالاتر از دیگر ایزومرها دارد و این ویژگی در فرآیندهای جداسازی و خالصسازی آن اهمیت ویژهای دارد.

این ویژگیها باعث میشوند که پارازایلن یک ماده اولیه بسیار مطلوب برای صنایع پاییندستی باشد و در طراحی واحدهای پتروشیمی، تجهیزات جداسازی و ایزومریزاسیون به دقت مورد بررسی قرار گیرد. به همین دلیل، دانستن ویژگیهای فیزیکی و شیمیایی پارازایلن برای مهندسان فرآیند و اپراتورها، کلیدی و حیاتی است.

فرآیند تولید پارازایلن در واحد پتروشیمی

واحد تولید پارازایلن در پتروشیمی بهعنوان یکی از مهمترین بخشهای مجتمعهای آروماتیک شناخته میشود. هدف اصلی این واحد، جداسازی و خالصسازی پارازایلن از مخلوط زایلنها و سایر ترکیبات آروماتیک است تا به عنوان خوراک اصلی تولید اسید ترفتالیک خالص (PTA) و در نهایت پلیاتیلن ترفتالات (PET) استفاده شود.

مواد اولیه تولید پارازایلن معمولاً شامل ریفورمیت نفتا، جریان کراکینگ حرارتی و محصولات سنگین آروماتیکی هستند. این خوراکها حاوی ترکیبی از بنزن، تولوئن و زایلنها (ارتوزایلن، متازایلن و پارازایلن) میباشند که نیاز به فرآیندهای جداسازی دقیق دارند.

فرآیند تولید پارازایلن معمولاً شامل سه بخش اصلی است:

- جداسازی زایلنها از دیگر آروماتیکها: با استفاده از تقطیر جزئی و فرآیندهای مولکولی انجام میشود.

- ایزومریزاسیون زایلنها: جهت افزایش سهم پارازایلن در مخلوط و تبدیل ایزومرهای کمارزشتر به پارازایلن.

- خالصسازی نهایی: با روشهایی مانند کریستالیزاسیون و تقطیر انتخابی، پارازایلن با خلوص بالا جدا میشود.

این واحدها از نظر طراحی بسیار حساس هستند؛ زیرا باید راندمان بالا، مصرف انرژی بهینه و رعایت استانداردهای زیستمحیطی و ایمنی را همزمان تامین کنند. به همین دلیل، ترکیب فناوری پیشرفته، مهندسی فرآیند دقیق و کاتالیستهای خاص، کلید موفقیت در تولید پارازایلن با کیفیت بالا است.

مواد اولیه مورد استفاده در تولید پارازایلن

واحد تولید پارازایلن در پتروشیمی برای رسیدن به محصول نهایی با خلوص بالا، نیازمند مواد اولیه با کیفیت مشخص و کنترلشده است. انتخاب خوراک مناسب، نقش کلیدی در راندمان تولید و اقتصادی بودن واحد دارد.

مواد اولیه اصلی عبارتند از:

- ریفورمیت نفتا (Naphtha Reformate):

- مهمترین و رایجترین خوراک برای تولید پارازایلن است.

- حاوی ترکیبی از آروماتیکها مانند بنزن، تولوئن و زایلنها میباشد.

- ویژگی مهم آن، قابلیت جداسازی آسان زایلنها به دلیل نقطه جوش و خواص فیزیکی مشخص است.

- محصولات کراکینگ حرارتی (Thermal Cracking Naphtha):

- حاصل از فرآیند کراکینگ حرارتی نفتا و گازوئیل سبک.

- این جریانها علاوه بر زایلنها، حاوی ایزومرهای آروماتیکی و هیدروکربنهای سبک نیز هستند.

- نیاز به پیشتقطیر و خالصسازی دارند تا برای واحد پارازایلن آماده شوند.

- جریانهای سنگین آروماتیکی:

- شامل مخلوطهای آروماتیک سنگین و نفتهای سبک با درصد بالای زایلن.

- این خوراکها معمولاً از واحدهای رفرمینگ کاتالیستی به دست میآیند.

- نقش آنها افزایش ظرفیت تولید پارازایلن و بهبود نسبت ایزومرهای مفید است.

- ایزومرهای کمارزشتر زایلن (به عنوان خوراک ثانویه):

- متازایلن و ارتوزایلن که به کمک فرآیند ایزومریزاسیون به پارازایلن تبدیل میشوند.

- این جریانها باعث افزایش بهرهوری و کاهش ضایعات در واحد میشوند.

کیفیت مواد اولیه تأثیر مستقیمی بر راندمان کاتالیستها، خلوص محصول نهایی و مصرف انرژی دارد. به همین دلیل، واحدهای پارازایلن معمولاً بخش کنترل کیفیت پیشرفته برای تست ناخالصیها، نقطه جوش و ترکیب آروماتیکی خوراکها دارند.

روشهای متداول تولید پارازایلن (تولید از رفرمیت، استخراج و ایزومریزاسیون)

تولید پارازایلن در واحدهای پتروشیمی بر پایه جداسازی و خالصسازی از مخلوط زایلنها و دیگر آروماتیکها انجام میشود. به طور کلی، سه روش اصلی برای تولید پارازایلن وجود دارد:

- تولید از رفرمیت (Reformate)

- ریفورمیت نفتا، مهمترین خوراک برای تولید پارازایلن است.

- فرآیند ریفورمینگ کاتالیستی باعث افزایش درصد آروماتیکها در جریان نفتا میشود.

- بعد از رفرمینگ، مخلوطی شامل بنزن، تولوئن و زایلنها تولید میشود که نیاز به جداسازی و خالصسازی دارد.

- این روش به دلیل هزینه نسبتا پایین و دسترسی آسان به خوراک، رایجترین روش تولید پارازایلن در جهان است.

- استخراج پارازایلن (PX Extraction)

- فرآیند استخراج به کمک حلالهای آلی مانند متیل سیکلوهگزان (MCH) یا فنیل اتیل الکل (PEA) انجام میشود.

- هدف این است که پارازایلن را از دیگر ایزومرهای زایلن و آروماتیکها جدا کنیم.

- پس از جذب پارازایلن در حلال، محصول از طریق فرآیند تقلیه حلال (Solvent Recovery) خالصسازی میشود.

- این روش به ویژه در زمانی که ترکیب ایزومرها به نسبت نزدیک به هم است، کاربرد دارد.

- ایزومریزاسیون زایلنها (Xylene Isomerization)

- در این فرآیند، ایزومرهای کمارزشتر زایلن (متازایلن و ارتوزایلن) به کمک کاتالیستهای ویژه و شرایط دمایی مناسب به پارازایلن تبدیل میشوند.

- ایزومریزاسیون باعث افزایش راندمان تولید پارازایلن و کاهش ضایعات میشود.

- این مرحله معمولاً بعد از استخراج یا به صورت موازی با آن انجام میشود تا محصول نهایی با خلوص بالا (حدود 99.5٪) به دست آید.

با ترکیب این سه روش، واحدهای پتروشیمی قادرند پارازایلن با خلوص بالا، راندمان تولید بالا و مصرف انرژی بهینه تولید کنند. انتخاب روش مناسب بستگی به نوع خوراک، ترکیب زایلنها و ظرفیت واحد دارد.

نقش کاتالیستها در تولید پارازایلن

کاتالیستها یکی از مهمترین عوامل موفقیت در واحدهای تولید پارازایلن در پتروشیمی هستند. آنها سرعت واکنشهای شیمیایی را افزایش میدهند و به مهندسان فرآیند این امکان را میدهند که راندمان تولید بالا، خلوص محصول مطلوب و مصرف انرژی بهینه را تأمین کنند.

- کاتالیستها در فرآیند ریفورمینگ

- در مرحله تولید پارازایلن از رفرمیت، ریفورمینگ کاتالیستی نقش حیاتی دارد.

- کاتالیستهای پلاتین-آلومینا (Pt/Al₂O₃) معمولاً برای تبدیل هیدروکربنهای سبک به آروماتیکها استفاده میشوند.

- این کاتالیستها علاوه بر افزایش تولید آروماتیکها، ترکیب زایلنها را نیز به نفع پارازایلن تغییر میدهند.

- کاتالیستها در ایزومریزاسیون زایلنها

- ایزومریزاسیون به تبدیل ارتوزایلن و متازایلن به پارازایلن کمک میکند.

- کاتالیستهای اختصاصی ایزومریزاسیون معمولاً شامل اسیدهای زئولیت با فلزات انتقالی هستند.

- این کاتالیستها انتخابپذیری بالا برای پارازایلن دارند و اجازه میدهند محصول نهایی با خلوص بیش از 99٪ تولید شود.

- اهمیت در خالصسازی و کاهش ضایعات

- کاتالیستها باعث میشوند که واکنشها در دما و فشار بهینه انجام شود و از تشکیل محصولات جانبی نامطلوب جلوگیری شود.

- این امر نه تنها کیفیت پارازایلن را بالا میبرد، بلکه مصرف انرژی و هزینههای عملیاتی را نیز کاهش میدهد.

بدون کاتالیستهای مناسب، تولید پارازایلن با راندمان بالا و خلوص صنعتی غیرممکن خواهد بود. انتخاب و نگهداری صحیح کاتالیستها بخش مهمی از بهرهبرداری موفق از واحد پارازایلن است و به کاهش هزینههای عملیاتی و افزایش سودآوری واحد کمک میکند.

موازنه جرم و انرژی در واحد پارازایلن

در واحدهای تولید پارازایلن، موازنه جرم و انرژی یکی از اصول اساسی مهندسی فرآیند است که برای طراحی، بهرهبرداری بهینه و افزایش راندمان ضروری است. این موازنه به مهندسان کمک میکند تا خوراک ورودی، محصولات خروجی، جریانهای جانبی و مصرف انرژی را به دقت محاسبه کنند و فرآیند را با کارایی بالا مدیریت نمایند.

- موازنه جرم

- خوراک ورودی: شامل رفرمیت، جریانهای کراکینگ و ایزومرهای کمارزش زایلن است.

- محصول اصلی: پارازایلن خالص با خلوص بیش از 99٪.

- جریانهای جانبی: ارتوزایلن، متازایلن، بنزن و تولوئن که میتوانند دوباره وارد فرآیند ایزومریزاسیون شوند یا به عنوان محصولات جانبی به فروش برسند.

- مهندسان با استفاده از معادلات موازنه جرم میتوانند درصد جداسازی، ضایعات و بازده محصول نهایی را پیشبینی کنند.

- موازنه انرژی

- فرآیندهای تولید پارازایلن شامل واکنشهای حرارتی و کاتالیستی هستند که نیاز به تأمین گرما یا سرمایش دارند.

- برجهای تقطیر، واحدهای استخراج و ایزومریزاسیون همگی انرژی قابل توجهی مصرف میکنند.

- با محاسبه موازنه انرژی، امکان تعیین مصرف بخار، دمای عملیاتی و بازده انرژی تجهیزات فراهم میشود.

- این کار باعث میشود تا هزینههای عملیاتی کاهش یافته و راندمان کل واحد افزایش یابد.

- اهمیت موازنه در بهرهبرداری و طراحی

- موازنه جرم و انرژی به مهندسان کمک میکند تا طراحی تجهیزات، ظرفیت واحد و جریانهای عملیاتی را بهینهسازی کنند.

- با بررسی این موازنه، میتوان نقاط بحرانی، مصرف انرژی اضافی و ضایعات محصول را شناسایی و اصلاح کرد.

- در نهایت، این رویکرد باعث افزایش سودآوری واحد پارازایلن و تولید محصول با کیفیت بالا میشود.

طراحی و اجزای اصلی واحد پارازایلن

واحد پارازایلن در پتروشیمی یکی از پیچیدهترین بخشهای زنجیره تولید آروماتیکها است. طراحی این واحد باید به گونهای انجام شود که راندمان بالا، خلوص محصول، مصرف انرژی بهینه و رعایت استانداردهای ایمنی و زیستمحیطی تأمین شود.

اصول طراحی

- تفکیک ایزومرها: از آنجایی که مخلوط زایلنها شامل پارازایلن، متازایلن و ارتوزایلن است، طراحی برجهای تقطیر و واحدهای ایزومریزاسیون باید بهگونهای باشد که خلوص پارازایلن بیش از 99٪ به دست آید.

- انتخاب تجهیزات: راکتورها، ستونهای تقطیر، مبدلها و پمپها باید مطابق با شرایط دما، فشار و خوراک ورودی طراحی شوند.

- بهینهسازی انرژی: مصرف بخار و برق واحد باید به حداقل برسد، برای همین از واحدهای بازیافت حرارت و تبادلکنندههای حرارتی استفاده میشود.

- ایمنی و محیط زیست: طراحی شامل سیستمهای ضد انفجار، کنترل نشت و مدیریت آلایندهها است تا استانداردهای بینالمللی رعایت شود.

اجزای اصلی واحد پارازایلن

- بخش آروماتیک ریفورمینگ (Catalytic Reforming):

- وظیفه تولید آروماتیکها از نفتا و افزایش سهم زایلنها را دارد.

- شامل راکتورهای کاتالیستی و سیستمهای خنککننده و بازیافت حرارت است.

- ستونهای تقطیر و جداسازی:

- وظیفه جداسازی بنزن، تولوئن و زایلنها از همدیگر را دارند.

- طراحی این ستونها باید دقت بالایی در ارتفاع، قطر و تعداد سینیها داشته باشد.

- واحد ایزومریزاسیون و کراکنینگ:

- تبدیل ایزومرهای کمارزشتر (متازایلن و ارتوزایلن) به پارازایلن با استفاده از کاتالیستهای خاص و شرایط دمایی مناسب انجام میشود.

- تجهیزات کلیدی کمکی:

- مبدلها و چیلرها برای کنترل دما

- پمپها و کمپرسورها برای جریاندهی و افزایش فشار

- سیستمهای بازیافت حلال و پساب جهت کاهش مصرف مواد و حفاظت محیط زیست

یک واحد پارازایلن با طراحی دقیق و اجزای مهندسی شده، نه تنها محصول با کیفیت بالا تولید میکند، بلکه با بهینهسازی انرژی و رعایت استانداردهای ایمنی و زیستمحیطی، سودآوری و پایداری طولانیمدت واحد را تضمین میکند.

بخش آروماتیک ریفورمینگ (Catalytic Reforming)

بخش ریفورمینگ کاتالیستی یکی از حیاتیترین قسمتهای واحد پارازایلن در پتروشیمی است که مسئول تولید آروماتیکها و افزایش سهم زایلنها از جریان نفتا یا رفرمیت میباشد. این بخش نقطه شروع برای تولید پارازایلن با خلوص صنعتی است و طراحی و بهرهبرداری صحیح آن نقش مهمی در راندمان کل واحد دارد.

عملکرد و مکانیزم

- در فرآیند ریفورمینگ، هیدروکربنهای سبک نفتا تحت شرایط دمای بالا (450–520°C) و فشار متوسط (20–50 بار) در حضور کاتالیستهای پلاتین روی آلومینا واکنش میدهند.

- واکنشها شامل آروماتیزاسیون، ایزومریزاسیون و هیدروژندهی/دهیدروژندهی هستند.

- نتیجه این واکنشها افزایش درصد بنزن، تولوئن و زایلنها در خوراک و کاهش هیدروکربنهای پارافیندی است.

تجهیزات کلیدی

- راکتورهای کاتالیستی: قلب بخش ریفورمینگ که واکنشها در آن انجام میشوند.

- مبدلهای حرارتی: برای تأمین دمای مناسب و بازیافت انرژی گرمایی.

- جداکنندههای هیدروژن: هیدروژن تولید شده در واکنشها جدا و برای جلوگیری از ککزایی به چرخه برگردانده میشود.

اهمیت در تولید پارازایلن

- بخش ریفورمینگ باعث میشود که خوراک اولیه دارای درصد بالای زایلن شود که برای مراحل بعدی استخراج و ایزومریزاسیون آماده است.

- کیفیت و عملکرد این بخش به طور مستقیم راندمان تولید پارازایلن و خلوص محصول نهایی را تحت تأثیر قرار میدهد.

- نگهداری مناسب کاتالیستها و کنترل دما و فشار از عوامل کلیدی در جلوگیری از افت تولید و کاهش عمر تجهیزات است.

بخش آروماتیک ریفورمینگ به عنوان نقطه آغاز تولید پارازایلن اهمیت استراتژیک دارد و با استفاده از فناوریهای مدرن، میتواند سهم پارازایلن را در خوراک به حداکثر رسانده و مسیر را برای تولید محصول با کیفیت صنعتی هموار کند.

ستونهای تقطیر و جداسازی

ستونهای تقطیر و جداسازی یکی از اجزای حیاتی واحد پارازایلن در پتروشیمی هستند و نقش اصلی آنها، جداسازی مخلوط زایلنها و دیگر آروماتیکها به اجزای خالص است. این ستونها کیفیت و راندمان تولید پارازایلن را تعیین میکنند و طراحی دقیق آنها برای دستیابی به خلوص بالای پارازایلن (حدود 99٪) ضروری است.

عملکرد ستونها

- ستونهای تقطیر بر اساس اختلاف نقطه جوش بین بنزن، تولوئن، ارتوزایلن، متازایلن و پارازایلن عمل میکنند.

- خوراک ورودی از بخش ریفورمینگ وارد ستون شده و با استفاده از حرارت و تبادل بخار، اجزا به ترتیب از پایین به بالا تفکیک میشوند.

- این فرآیند امکان جمعآوری پارازایلن با خلوص بالا و سایر ایزومرها برای فرآیند ایزومریزاسیون را فراهم میکند.

تجهیزات و طراحی

- ستونها معمولاً شامل سینیها یا پکینگهای تخصصی برای افزایش سطح تماس بخار و مایع هستند.

- مبدلهای حرارتی و کندانسورها در بالای ستون، بخارها را به مایع تبدیل میکنند و بخشی از انرژی را بازیافت میکنند.

- فشار و دمای ستون به دقت کنترل میشود تا اختلاط ایزومرها به حداقل رسیده و بازده محصول نهایی افزایش یابد.

اهمیت در تولید پارازایلن

- ستونهای تقطیر و جداسازی کیفیت محصول نهایی را مشخص میکنند و توانایی واحد را برای تولید پارازایلن با خلوص صنعتی تضمین میکنند.

- هرگونه نقص در طراحی یا بهرهبرداری این ستونها میتواند باعث کاهش راندمان، افزایش ضایعات و مشکلات اقتصادی شود.

- به همین دلیل، نگهداری صحیح، کنترل دما و فشار و بررسی مداوم عملکرد ستونها برای بهرهبرداری بهینه ضروری است.

ستونهای تقطیر و جداسازی، قلب فرآیند جداسازی پارازایلن از دیگر ایزومرها و آروماتیکها هستند و نقش تعیینکنندهای در کیفیت و سودآوری واحد دارند. طراحی و بهرهبرداری صحیح آنها، کلید موفقیت در تولید پارازایلن صنعتی است.

واحد ایزومریزاسیون و کراکنینگ

واحد ایزومریزاسیون و کراکنینگ یکی از اجزای کلیدی واحد پارازایلن در پتروشیمی است که هدف آن افزایش سهم پارازایلن از مخلوط زایلنها و بهبود خلوص محصول نهایی میباشد. این واحد با استفاده از فرآیندهای کاتالیستی و حرارتی، ایزومرهای کمارزشتر مانند متازایلن و ارتوزایلن را به پارازایلن تبدیل میکند و راندمان تولید را به حداکثر میرساند.

عملکرد ایزومریزاسیون

- در این فرآیند، مخلوط زایلنها تحت دما و فشار کنترل شده و با کاتالیستهای اسیدی-فلزی واکنش میدهند.

- هدف اصلی، تبدیل متازایلن و ارتوزایلن به پارازایلن با خلوص صنعتی است.

- این مرحله باعث افزایش راندمان تولید پارازایلن و کاهش ضایعات میشود.

عملکرد کراکنینگ

- کراکنینگ حرارتی در واحد پارازایلن برای تجزیه هیدروکربنهای سنگین و تولید جریانهای سبک آروماتیکی مورد استفاده قرار میگیرد.

- این فرآیند مکمل ایزومریزاسیون است و به تولید خوراک مناسب برای استخراج پارازایلن کمک میکند.

تجهیزات کلیدی

- راکتورهای کاتالیستی و حرارتی: محل انجام واکنشهای ایزومریزاسیون و کراکنینگ

- مبدلهای حرارتی: برای کنترل دما و بازیافت انرژی

- ستونهای بازیافت و خالصسازی: جهت جداسازی پارازایلن و سایر ایزومرها

اهمیت در تولید پارازایلن

- واحد ایزومریزاسیون و کراکنینگ باعث میشود که پارازایلن نهایی با خلوص بالا و راندمان اقتصادی تولید شود.

- طراحی صحیح کاتالیستها، کنترل دما و فشار، و نگهداری تجهیزات در این واحد، کلید موفقیت در بهرهبرداری طولانیمدت و کاهش هزینههای عملیاتی است.

واحد ایزومریزاسیون و کراکنینگ، مرحلهای حیاتی برای بهبود کیفیت و افزایش حجم پارازایلن تولیدی است و بدون آن، دستیابی به محصول با خلوص صنعتی تقریبا غیرممکن خواهد بود.

تجهیزات کلیدی (راکتورها، برجها، مبدلها، پمپها)

در واحد پارازایلن پتروشیمی، تجهیزات کلیدی نقش حیاتی در راندمان تولید، کیفیت محصول و ایمنی فرآیند ایفا میکنند. طراحی صحیح و نگهداری مناسب این تجهیزات، باعث میشود که واحد بتواند پارازایلن با خلوص صنعتی و راندمان بالا تولید کند.

- راکتورها

- راکتورهای کاتالیستی: محل انجام واکنشهای ریفورمینگ، ایزومریزاسیون و کراکنینگ هستند.

- این راکتورها باید دمای یکنواخت، توزیع جریان مناسب و تماس کامل هیدروکربن با کاتالیست را فراهم کنند.

- عملکرد صحیح راکتورها مستقیماً بر راندمان تبدیل و خلوص پارازایلن تأثیر میگذارد.

- برجهای تقطیر و جداسازی

- وظیفه جداسازی مخلوط زایلنها و آروماتیکها به اجزای خالص را دارند.

- ستونها با استفاده از سینیها یا پکینگهای تخصصی عمل جداسازی را انجام میدهند.

- کنترل دما و فشار در برجها برای دستیابی به پارازایلن با خلوص بیش از 99٪ حیاتی است.

- مبدلها

- مبدلهای حرارتی و چیلرها دماهای فرآیندی را کنترل میکنند و امکان بازیافت انرژی حرارتی را فراهم میآورند.

- این تجهیزات کمک میکنند تا مصرف انرژی کاهش یابد و فرآیند اقتصادی و پایدار باشد.

- پمپها و کمپرسورها

- جریاندهی خوراک و محصولات، انتقال حلالها و بازیافت بخار توسط پمپها و کمپرسورها انجام میشود.

- این تجهیزات به حفظ فشار مناسب و جریان یکنواخت در کل واحد کمک میکنند و از افت راندمان جلوگیری مینمایند.

تجهیزات کلیدی واحد پارازایلن شامل راکتورها، برجهای تقطیر، مبدلها و پمپها است که با طراحی و نگهداری دقیق، امکان تولید پارازایلن با کیفیت بالا و راندمان اقتصادی را فراهم میکنند. موفقیت در بهرهبرداری از واحد بدون عملکرد صحیح این تجهیزات تقریباً غیرممکن است.

کاربردهای پارازایلن در صنایع پاییندستی

پارازایلن (p-Xylene) یکی از مهمترین محصولات آروماتیکی در صنعت پتروشیمی است که نقش حیاتی در زنجیره پاییندستی دارد. این ترکیب شیمیایی به دلیل ویژگیهای فیزیکی و شیمیایی مناسب، قابلیت جداسازی آسان و امکان تبدیل به محصولات با ارزش، به یکی از مواد استراتژیک صنایع پتروشیمی تبدیل شده است.

یکی از اصلیترین کاربردهای پارازایلن، تولید اسید ترفتالیک خالص (PTA) است. PTA ماده اولیه اصلی برای تولید پلیاتیلن ترفتالات (PET) میباشد که در صنایع نساجی، تولید بطریهای پلاستیکی و بستهبندی مواد غذایی استفاده گسترده دارد. کیفیت پارازایلن مستقیماً بر راندمان تولید PTA و خلوص محصول نهایی تأثیرگذار است و هرگونه ناخالصی در خوراک میتواند منجر به کاهش کیفیت و افزایش هزینه تولید شود.

از طریق PTA، پارازایلن به تولید PET منجر میشود. PET یکی از پرکاربردترین پلیمرهای صنعتی است و در صنعت بستهبندی، الیاف نساجی، فیلمهای پلاستیکی و قطعات خودرو کاربرد دارد. افزایش تولید پارازایلن باعث افزایش ظرفیت تولید PET و توسعه بازارهای پاییندستی میشود و ارزش اقتصادی واحدهای پتروشیمی را بهطور قابل توجهی افزایش میدهد.

علاوه بر PTA و PET، پارازایلن در تولید رزینهای پلیاستری و رزینهای مصنوعی و همچنین حلالهای صنعتی نیز کاربرد دارد. این کاربردها باعث میشوند که پارازایلن نه تنها در صنایع بستهبندی و نساجی بلکه در صنایع شیمیایی و تولید کامپاندهای ویژه نیز نقش کلیدی ایفا کند و ارزش افزوده بالایی ایجاد نماید.

به طور کلی، پارازایلن به عنوان پل ارتباطی بین صنایع بالادستی و پاییندستی پتروشیمی عمل میکند. تولید پارازایلن با خلوص بالا، علاوه بر تأمین نیازهای صنایع پاییندستی، باعث کاهش وابستگی به واردات، افزایش سودآوری واحدهای پتروشیمی و توسعه بازارهای داخلی و بینالمللی میشود.

1. تولید اسید ترفتالیک خالص (PTA)

اسید ترفتالیک خالص (Purified Terephthalic Acid – PTA) یکی از مهمترین محصولات پاییندستی در صنعت پتروشیمی است و تولید آن به طور مستقیم به پارازایلن وابسته است. PTA ماده اولیه اصلی برای تولید پلیاتیلن ترفتالات (PET) محسوب میشود که در صنایع نساجی، بطریسازی، بستهبندی پلاستیکی و فیلمهای صنعتی کاربرد فراوان دارد.

فرآیند تولید PTA

- تولید PTA از طریق اکسیداسیون پارازایلن در حضور کاتالیستهای کوبالت و برومید انجام میشود.

- فرآیند شامل مراحل واکنشهای اکسیداسیون، جداسازی ناخالصیها و خالصسازی محصول است.

- کنترل دقیق دمای واکنش، فشار و زمان تماس با کاتالیست برای دستیابی به خلوص بالا (بیش از 99.5٪) ضروری است.

اهمیت خلوص PTA

- خلوص PTA مستقیماً بر کیفیت PET تولیدی تأثیر میگذارد.

- هرگونه ناخالصی مانند 4-کاربوکسی بنزوئیک اسید (4-CBA) میتواند باعث کاهش استحکام و شفافیت PET شود.

- بنابراین، استفاده از پارازایلن با کیفیت بالا و مدیریت دقیق فرآیند، کلید موفقیت در تولید PTA صنعتی است.

کاربردهای PTA

- PTA عمدتاً برای تولید PET استفاده میشود که در صنایع بطریسازی، الیاف نساجی و بستهبندی پلاستیکی کاربرد دارد.

- همچنین در تولید رزینها، فیلمهای پلاستیکی و کامپاندهای مهندسی نقش مهمی دارد.

- PTA با ارزش افزوده بالا، نقش اقتصادی حیاتی در زنجیره پاییندستی پتروشیمی ایفا میکند.

تولید PTA از پارازایلن یکی از مراحل کلیدی در زنجیره پاییندستی پتروشیمی است. مدیریت صحیح فرآیند، استفاده از پارازایلن با کیفیت و خلوص بالا، و کنترل دقیق شرایط واکنش، امکان تولید محصول با استاندارد صنعتی و ارزش اقتصادی بالا را فراهم میکند.

2. تولید پلیاتیلن ترفتالات (PET) برای صنایع نساجی و بستهبندی

پلیاتیلن ترفتالات (PET) یکی از مهمترین محصولات پاییندستی تولید شده از اسید ترفتالیک خالص (PTA) است که کاربرد گستردهای در صنایع نساجی و بستهبندی دارد. PET به دلیل خواص فیزیکی و شیمیایی ممتاز، از جمله سبکی، مقاومت مکانیکی بالا، شفافیت و قابلیت بازیافت، به یکی از محبوبترین پلیمرهای صنعتی تبدیل شده است.

فرآیند تولید PET

- PET از واکنش پلیاستریفیکاسیون PTA با اتیلن گلیکول تولید میشود.

- واکنش در حضور کاتالیستهای فلزی انجام میشود و تحت کنترل دقیق دما و فشار، زنجیرههای پلیمری با وزن مولکولی مشخص شکل میگیرند.

- کیفیت PET تولیدی به خلوص PTA و کنترل دقیق فرآیند بستگی دارد، زیرا ناخالصیها میتوانند منجر به کاهش شفافیت، استحکام و دوام محصول شوند.

کاربرد در صنایع نساجی

- PET به شکل الیاف پلیاستری تولید میشود و در صنعت نساجی برای تولید پارچههای مقاوم، لباسهای ورزشی و منسوجات صنعتی کاربرد دارد.

- مقاومت بالا در برابر سایش و کشش، PET را به مادهای ایدهآل برای محصولات نساجی تبدیل میکند.

کاربرد در صنایع بستهبندی

- PET به دلیل شفافیت، مقاومت شیمیایی و حرارتی در تولید بطریهای نوشیدنی، فیلمهای بستهبندی و ظروف غذایی کاربرد دارد.

- قابلیت شکلپذیری بالا و امکان بازیافت، PET را به یکی از پرمصرفترین پلیمرها در صنعت بستهبندی تبدیل کرده است.

اهمیت اقتصادی

- تولید PET از پارازایلن و PTA باعث افزایش ارزش افزوده در زنجیره پاییندستی پتروشیمی میشود.

- توسعه صنایع نساجی و بستهبندی وابسته به تأمین PET با کیفیت و خلوص بالا است که مستقیماً به بهرهوری و سودآوری واحدهای پتروشیمی کمک میکند

PETتولید شده از پارازایلن و PTA، به دلیل خواص ممتاز و کاربردهای گسترده در صنایع نساجی و بستهبندی، یکی از مهمترین محصولات پاییندستی پتروشیمی است. مدیریت صحیح فرآیند تولید و استفاده از مواد اولیه با کیفیت، کلید دستیابی به محصول با استاندارد صنعتی و ارزش اقتصادی بالا است.

3. کاربرد پارازایلن در صنایع شیمیایی و رزینها

پارازایلن علاوه بر نقش کلیدی در تولید اسید ترفتالیک خالص (PTA) و پلیمرهایی مانند پلیاتیلن ترفتالات (PET)، در صنایع شیمیایی و تولید رزینها نیز اهمیت فراوانی دارد. این ترکیب بهعنوان یک ماده پایه در سنتز بسیاری از ترکیبات آلی و رزینهای صنعتی مورد استفاده قرار میگیرد.

تولید رزینهای پلیاستری

- از پارازایلن میتوان بهطور غیرمستقیم برای تولید رزینهای پلیاستری اشباع و غیراشباع استفاده کرد.

- این رزینها در صنایع پوششدهی (Coatings)، تولید رنگها، چسبها و همچنین ساخت مواد کامپوزیتی (مانند فایبرگلاس) کاربرد دارند.

- ویژگیهایی مانند مقاومت در برابر حرارت، خواص مکانیکی مطلوب و چسبندگی بالا باعث شده رزینهای مبتنی بر پارازایلن بهطور گسترده در صنایع خودروسازی، ساختمانی و الکترونیک استفاده شوند.

کاربرد در تولید حلالها و مواد واسطه شیمیایی

- پارازایلن بهعنوان یک ماده اولیه در سنتز برخی حلالهای صنعتی و مواد شیمیایی میانی مورد استفاده قرار میگیرد.

- این ترکیبات واسطهای میتوانند در تولید پلاستیکها، روانکارها و مواد افزودنی صنعتی نقش داشته باشند.

اهمیت اقتصادی و صنعتی

- توسعه واحدهای تولید رزین با استفاده از مشتقات پارازایلن، ارزش افزوده قابل توجهی برای صنایع پاییندستی پتروشیمی ایجاد میکند.

- بازار جهانی رزینهای پلیاستری و حلالهای صنعتی، تقاضای رو به رشدی دارد و این امر موجب شده که پارازایلن جایگاه استراتژیکی در زنجیره ارزش صنایع شیمیایی داشته باشد.

پارازایلن تنها بهعنوان مادهای برای تولید PTA و PET شناخته نمیشود، بلکه در صنایع شیمیایی نیز نقش کلیدی دارد. استفاده از آن در رزینهای پلیاستری، پوششها، رنگها، چسبها و حلالهای صنعتی نشان میدهد که این ماده یکی از مهمترین پایههای تولید در زنجیره صنایع پاییندستی پتروشیمی است.

اهمیت اقتصادی و بازار جهانی پارازایلن

پارازایلن یکی از مهمترین محصولات زنجیره آروماتیکها در صنعت پتروشیمی است که نقش اساسی در تأمین نیاز صنایع پاییندستی بهویژه در تولید اسید ترفتالیک خالص (PTA) و پلیاتیلن ترفتالات (PET) دارد. اهمیت اقتصادی این ماده به دلیل تقاضای گسترده در صنایع نساجی، بستهبندی، تولید بطریهای پلاستیکی و فیبرهای مصنوعی روزبهروز در حال افزایش است.

جایگاه اقتصادی پارازایلن در پتروشیمی

- ارزش افزوده بالا: پارازایلن پس از تبدیل به PTA و PET، سودآوری بسیار بیشتری نسبت به فروش خام دارد. همین موضوع آن را به یکی از محصولات استراتژیک صنایع پتروشیمی تبدیل کرده است.

- پیشران صنایع پاییندستی: بیش از ۹۰ درصد پارازایلن تولیدی در جهان برای تولید PTA مصرف میشود که نشاندهنده اهمیت کلیدی آن در چرخه اقتصادی پلیمرها و صنایع وابسته است.

- تأثیر بر زنجیره تأمین جهانی: تغییرات قیمت پارازایلن میتواند بر بازار جهانی نساجی، بستهبندی و حتی مواد شیمیایی تأثیر مستقیم داشته باشد.

بازار جهانی پارازایلن

- رشد تقاضا: پیشبینیها نشان میدهد که مصرف جهانی پارازایلن تا سالهای آینده با نرخ سالانه قابل توجهی افزایش خواهد یافت. دلیل اصلی این رشد، نیاز روزافزون به الیاف پلیاستر و بطریهای PET در بازارهای آسیایی و اروپایی است.

- محوریت آسیا: کشورهای آسیایی بهویژه چین، هند و کرهجنوبی بزرگترین مصرفکنندگان پارازایلن در جهان هستند. چین بهتنهایی بیش از ۵۰ درصد از کل تقاضای جهانی را به خود اختصاص داده است.

- تولیدکنندگان اصلی: کشورهایی مانند چین، کره جنوبی، ژاپن، عربستان سعودی و ایران از بزرگترین تولیدکنندگان و صادرکنندگان پارازایلن محسوب میشوند.

- رقابت شدید در بازار: با توسعه ظرفیتهای تولیدی در خاورمیانه و آسیا، رقابت برای صادرات پارازایلن شدت گرفته و کشورهای تولیدکننده به دنبال بازارهای پایدار و قراردادهای بلندمدت هستند.

اهمیت استراتژیک در اقتصاد جهانی

- پارازایلن یکی از محصولات استراتژیک پتروشیمی است که به دلیل ارتباط مستقیم با صنایع مصرفی (مانند نساجی و بستهبندی)، نقش کلیدی در رشد اقتصادی کشورها ایفا میکند.

- توسعه واحدهای تولید پارازایلن علاوه بر اشتغالزایی و ارزآوری، موجب کاهش وابستگی به واردات مواد اولیه برای صنایع پاییندستی میشود.

- نوسانات قیمت نفت خام و تغییرات در زنجیره تأمین جهانی، بهشدت بر قیمت پارازایلن تأثیرگذار است و همین موضوع اهمیت مدیریت بازار و سرمایهگذاری در این حوزه را بیشتر میکند.

پارازایلن نهتنها از نظر اقتصادی و سودآوری برای مجتمعهای پتروشیمی اهمیت دارد، بلکه به دلیل تقاضای گسترده در صنایع مصرفی، جایگاه ویژهای در بازار جهانی انرژی و پتروشیمی پیدا کرده است. کشورهای تولیدکنندهای که بتوانند با افزایش ظرفیت و بهرهوری، سهم بیشتری از این بازار را در اختیار بگیرند، در آینده اقتصادی صنعت پتروشیمی نقش تعیینکننده خواهند داشت.

بزرگترین تولیدکنندگان پارازایلن در جهان

بازار جهانی پارازایلن بهطور عمده تحت تأثیر ظرفیت تولید و سیاستهای تجاری چند کشور کلیدی قرار دارد. تولید این ماده به دلیل ارتباط مستقیم با زنجیره پلیاستر و پتروشیمی، یکی از مهمترین بخشهای رقابتی در صنعت انرژی و مواد شیمیایی محسوب میشود.

چین: بزرگترین تولیدکننده و مصرفکننده

چین در حال حاضر بزرگترین تولیدکننده و همچنین مصرفکننده پارازایلن در جهان است. این کشور با توسعه ظرفیتهای عظیم در مجتمعهای پتروشیمی خود، نهتنها نیاز داخلی به تولید PTA و PET را تأمین میکند، بلکه نقش تعیینکنندهای در قیمتگذاری و تعادل عرضه و تقاضا در سطح جهانی دارد.

کرهجنوبی و ژاپن: قطبهای تولید در شرق آسیا

- کرهجنوبی یکی از بزرگترین صادرکنندگان پارازایلن است و با مجتمعهای پتروشیمی پیشرفته، بخش بزرگی از نیاز چین و سایر بازارهای آسیایی را تأمین میکند.

- ژاپن نیز با وجود کاهش ظرفیت در سالهای اخیر، همچنان در زمره تولیدکنندگان مهم قرار دارد و بخش قابلتوجهی از صادرات خود را به بازارهای آسیایی اختصاص میدهد.

هند: بازار رو به رشد

هند با سرمایهگذاری در صنایع پتروشیمی، به سرعت به یکی از بازیگران اصلی بازار پارازایلن تبدیل شده است. رشد صنعت نساجی و افزایش مصرف داخلی پلیاستر، هند را به یکی از واردکنندگان و در عین حال تولیدکنندگان مهم این محصول بدل کرده است.

خاورمیانه: عربستان سعودی و ایران

- عربستان سعودی با بهرهگیری از منابع غنی نفتی و مجتمعهای مدرن پتروشیمی، به یکی از تأمینکنندگان اصلی پارازایلن در جهان تبدیل شده و سهم مهمی از صادرات به بازارهای آسیایی دارد.

- ایران نیز با توسعه واحدهای آروماتیک در مجتمعهای پتروشیمی پارس، بوعلی و سایر پروژهها، ظرفیت قابلتوجهی در تولید پارازایلن ایجاد کرده و به تدریج سهم خود را در بازار منطقهای افزایش میدهد.

سایر تولیدکنندگان

کشورهایی مانند تایوان، اندونزی، تایلند و مالزی نیز در بازار پارازایلن نقش مهمی دارند و با توجه به نزدیکی جغرافیایی به بازارهای پرمصرف آسیا، در تأمین تقاضا مشارکت جدی دارند.

چین، کرهجنوبی، ژاپن، هند و کشورهای خاورمیانه (عربستان و ایران) بزرگترین تولیدکنندگان پارازایلن در جهان به شمار میروند. تسلط این کشورها بر بازار باعث شده که تغییرات تولید یا سیاستهای صادراتی آنها بهطور مستقیم بر قیمت و دسترسی جهانی این ماده اثرگذار باشد.

روند مصرف و تقاضای جهانی پارازایلن

مصرف جهانی پارازایلن طی دو دهه گذشته رشدی پایدار و پرشتاب داشته است، چرا که این ماده بهعنوان ماده اولیه کلیدی برای تولید اسید ترفتالیک خالص (PTA) و پلیاتیلن ترفتالات (PET) شناخته میشود. این دو محصول، پایه اصلی صنایع بستهبندی، بطریسازی، فیلمهای پلاستیکی و الیاف مصنوعی هستند.

بر اساس گزارشهای بینالمللی، بیش از ۹۵٪ مصرف پارازایلن در جهان به تولید PTA و PET اختصاص دارد. با رشد روزافزون تقاضا برای بطریهای پلاستیکی نوشیدنیها، پارچههای پلیاستری، پوشاک و بستهبندی مواد غذایی، پیشبینی میشود تقاضا برای پارازایلن در سالهای آینده همچنان روند صعودی داشته باشد.

- آسیا-اقیانوسیه (بهویژه چین و هند) بزرگترین بازار مصرف پارازایلن محسوب میشود. چین به تنهایی بیش از ۵۰٪ مصرف جهانی را به خود اختصاص داده است، زیرا این کشور بزرگترین تولیدکننده و مصرفکننده الیاف پلیاستری و بطریهای PET است.

- اروپا و آمریکای شمالی سهم کمتری در مصرف مستقیم پارازایلن دارند، اما همچنان در صنایع بستهبندی و نساجی از محصولات پاییندستی آن استفاده گسترده میکنند.

پیشبینیها نشان میدهد که با افزایش جمعیت، رشد شهرنشینی و تغییر الگوی مصرف، بازار جهانی پارازایلن تا سال ۲۰۳۰ رشدی سالانه بین ۴ تا ۵ درصد خواهد داشت. این موضوع پارازایلن را به یکی از مهمترین مواد راهبردی در زنجیره ارزش پتروشیمی تبدیل کرده است.

ملاحظات ایمنی و زیستمحیطی در واحد پارازایلن

واحدهای تولید پارازایلن به دلیل ماهیت مواد اولیه و محصولات خود، جزو واحدهای حساس و پرریسک در صنعت پتروشیمی محسوب میشوند. رعایت نکات ایمنی و الزامات زیستمحیطی در این واحدها نهتنها برای حفاظت از کارکنان و تجهیزات ضروری است، بلکه نقش مهمی در کاهش آلایندگیها و حفظ پایداری محیطزیست دارد.

ایمنی در فرآیند تولید پارازایلن

پارازایلن و دیگر ترکیبات آروماتیک نظیر زایلنها و تولوئن دارای قابلیت اشتعال بالا و در برخی موارد خواص سمی هستند. بنابراین در طراحی و بهرهبرداری واحدهای پارازایلن موارد زیر ضروری است:

- استفاده از سیستمهای پایش نشت گاز و مایع برای جلوگیری از انتشار ترکیبات آروماتیک در محیط.

- تجهیز واحد به سیستمهای اطفای حریق پیشرفته مانند فوم، CO₂ و اسپری آب.

- طراحی مناسب مخازن و خطوط لوله با شیرهای ایمنی (Relief Valves) و سیستمهای کنترل فشار.

- آموزش مداوم پرسنل برای آشنایی با روشهای واکنش در شرایط اضطراری.

- رعایت فاصله ایمن بین تجهیزات فرآیندی، انبارها و واحدهای مجاور.

ملاحظات زیستمحیطی

تولید و مصرف پارازایلن میتواند منجر به انتشار ترکیبات آلی فرّار (VOCs) و پسابهای صنعتی شود. برای کنترل این اثرات، راهکارهای زیر به کار گرفته میشود:

- بازیافت بخارات و ترکیبات آلی فرّار از طریق سیستمهای کندانسور و واحد بازیابی بخارات (VRU).

- تصفیه پسابهای صنعتی حاوی ترکیبات آروماتیک در واحدهای تصفیه بیولوژیکی و شیمیایی.

- استفاده از مشعلهای فلر کمانتشار برای سوزاندن ایمن گازهای مازاد.

- پایش مستمر کیفیت هوا و آب اطراف مجتمعهای پتروشیمی برای اطمینان از رعایت استانداردهای بینالمللی.

الزامات قانونی و استانداردها

واحدهای پارازایلن موظف به رعایت دستورالعملها و استانداردهای بینالمللی مانند:

- OSHA برای ایمنی کارکنان،

- EPA برای کنترل آلایندگیها،

- و دستورالعملهای زیستمحیطی محلی در کشورهای تولیدکننده هستند.

در مجموع، موفقیت و پایداری یک واحد پارازایلن تنها به بهرهوری و ظرفیت تولید آن محدود نمیشود، بلکه مدیریت ایمنی و مسئولیتپذیری زیستمحیطی نیز نقش حیاتی در جایگاه آن در بازار جهانی دارد.

خطرات ناشی از کار با پارازایلن

پارازایلن بهعنوان یک ترکیب آروماتیک فرّار و اشتعالپذیر، میتواند در صورت عدم رعایت اصول ایمنی، تهدیدات جدی برای کارکنان و محیط اطراف ایجاد کند. شناخت این خطرات و اتخاذ تدابیر کنترلی، از الزامات اصلی در بهرهبرداری ایمن از واحدهای پتروشیمی است.

- خطرات فیزیکی و آتشسوزی

- پارازایلن دارای نقطه اشتعال پایین بوده و در تماس با منابع جرقه، شعله یا سطوح داغ بهسرعت آتش میگیرد.

- بخارات آن سنگینتر از هوا هستند و میتوانند در نقاط کمارتفاع تجمع یابند و خطر انفجار ایجاد کنند.

- وجود مقادیر زیاد پارازایلن در مخازن ذخیره بدون سیستم تهویه و ایمنی میتواند خطر انفجار بخارات (Vapor Explosion) را افزایش دهد.

- خطرات بهداشتی و شغلی

- استنشاق بخارات پارازایلن ممکن است موجب سردرد، سرگیجه، خوابآلودگی و تحریک سیستم عصبی مرکزی شود.

- تماس پوستی طولانیمدت با مایع میتواند باعث خشکی و تحریک پوست شود.

- در صورت ورود به چشم، سبب سوزش و التهاب خواهد شد.

- قرارگیری مداوم در معرض غلظت بالای پارازایلن میتواند اثرات مزمن بر کبد و کلیهها داشته باشد.

- خطرات زیستمحیطی

- نشت پارازایلن به خاک و منابع آب زیرزمینی میتواند منجر به آلودگی طولانیمدت محیطزیست شود.

- این ماده برای آبزیان سمی است و در صورت ورود به اکوسیستمهای آبی، تعادل زیستی را بر هم میزند.

به همین دلیل، کار در واحدهای تولید پارازایلن نیازمند سیستمهای پایش نشتی، تجهیزات حفاظت فردی (PPE)، آموزشهای ایمنی مستمر و دستورالعملهای واکنش اضطراری است.

مشکلات رایج در بهرهبرداری از واحد پارازایلن و راهکارها

بهرهبرداری از واحد پارازایلن به دلیل پیچیدگیهای فرایندی و حساسیت تجهیزات، با چالشها و مشکلات متعددی همراه است. این مشکلات در صورت عدم مدیریت صحیح میتوانند منجر به کاهش راندمان، افزایش هزینههای عملیاتی، افت کیفیت محصول و حتی توقف تولید شوند. در ادامه به مهمترین مشکلات رایج و راهکارهای مهندسی و مدیریتی برای رفع آنها پرداخته میشود:

- کاهش فعالیت کاتالیستها

- مشکل: رسوب کک و ناخالصیها روی بستر کاتالیست در بخش رفرمینگ و ایزومریزاسیون موجب افت فعالیت آنها میشود.

- راهکار: استفاده از کاتالیستهای نوین با پایداری بالا، انجام عملیات Regeneration در زمانبندی مشخص و بهینهسازی شرایط عملیاتی( دما، فشار و نسبت H₂/هیدروکربن)

- ناخالصی در جریان خوراک

- مشکل: وجود ترکیبات سولفوردار، نیتروژندار یا فلزی در خوراک میتواند کاتالیستها را مسموم کرده و راندمان فرایند را کاهش دهد.

- راهکار: نصب واحدهای هیدروتریتینگ (Hydrotreating) پیش از ورود خوراک به واحد رفرمینگ برای حذف ناخالصیها.

- افت کارایی ستونهای تقطیر و جداسازی

- مشکل: تجمع رسوبات، گرفتگی سینیها و کاهش راندمان جداسازی پارازایلن از ایزومرهای دیگر.

- راهکار: شستوشوی دورهای تجهیزات، استفاده از طراحی مناسب سینیها یا پکینگهای پیشرفته و کنترل دقیق فشار و دما.

- مصرف بالای انرژی

- مشکل: واحدهای پارازایلن به دلیل نیاز به دما و فشار بالا جزو فرایندهای پرمصرف انرژی هستند.

- راهکار: بهکارگیری مبدلهای حرارتی بازیاب انرژی (Heat Integration)، استفاده از بخار با فشار مناسب و پایش مستمر سیستمهای گرمایشی و سرمایشی.

- نشتی و ایمنی عملیاتی

- مشکل: نشتی در خطوط انتقال، پمپها یا مخازن ذخیره میتواند باعث آتشسوزی، انفجار یا آلودگی محیطزیست شود.

- راهکار: نصب سیستمهای پایش نشتی آنلاین، اجرای برنامههای تعمیر و نگهداری پیشگیرانه (PM) و استفاده از شیرآلات و درزگیرهای مقاوم به هیدروکربنهای آروماتیک.

- نوسانات بازار و مسائل اقتصادی

- مشکل: کاهش تقاضا یا تغییر قیمت جهانی پارازایلن میتواند بر سودآوری واحد تأثیر بگذارد.

- راهکار: انعطافپذیری در تولید محصولات جانبی مانند ارتوزایلن و متازایلن، بهبود بهرهوری انرژی و کاهش هزینههای عملیاتی.

افزایش اتوماتیکسازی واحد، دیجیتالیزهکردن پایش تجهیزات (Digital Twin & IIoT)، استفاده از فناوریهای نوین کاتالیستی و مدیریت یکپارچه تعمیرات از مهمترین راهکارهای پایدار برای کاهش مشکلات بهرهبرداری در واحدهای پارازایلن محسوب میشوند.

کلام پایانی

واحد پارازایلن به عنوان یکی از مهمترین بخشهای زنجیره ارزش صنعت پتروشیمی، نقشی کلیدی در تولید محصولات پرکاربردی مانند اسید ترفتالیک خالص (PTA) و پلیاتیلن ترفتالات (PET) ایفا میکند. این ترکیب آروماتیک بهدلیل کاربرد گسترده در صنایع نساجی، بستهبندی، تولید رزینها و پلاستیکهای مهندسی، جایگاهی استراتژیک در اقتصاد جهانی دارد. ایران با بهرهبرداری از واحدهای بزرگ پارازایلن، توانسته است سهم قابلتوجهی در بازار منطقهای و جهانی به دست آورد، هرچند همچنان نیاز به توسعه ظرفیت، بهینهسازی مصرف انرژی و ارتقای فناوریهای زیستمحیطی احساس میشود.

در نهایت میتوان گفت که آینده صنعت پتروشیمی و واحدهای پارازایلن در گرو نوآوری در فناوری، افزایش بهرهوری و رعایت ملاحظات ایمنی و محیطزیستی است. کشورهایی که بتوانند این الزامات را بهخوبی مدیریت کنند، در رقابت جهانی این ماده کلیدی، جایگاه پیشتاز را به خود اختصاص خواهند داد.

سوالات متداول درباره واحد پارازایلن در پتروشیمی

- پارازایلن چیست و چرا در صنعت پتروشیمی اهمیت دارد؟

پارازایلن یک ترکیب آروماتیک مهم از خانواده زایلنها است که بهطور عمده برای تولید اسید ترفتالیک خالص (PTA) و پلیاتیلن ترفتالات (PET) استفاده میشود. اهمیت آن به دلیل نقش کلیدی در صنایع نساجی، بستهبندی، تولید بطریهای پلاستیکی و رزینها است.

- مهمترین کاربرد پارازایلن در صنایع پاییندستی چیست؟

اصلیترین کاربرد پارازایلن در تولید PTA و PET است که بهطور گسترده در الیاف پلیاستری، پارچههای نساجی، بستهبندی مواد غذایی و بطریهای نوشیدنی به کار میروند.

- بزرگترین تولیدکنندگان پارازایلن در جهان کدام کشورها هستند؟

کشورهای چین، کرهجنوبی، هند، عربستان سعودی و ژاپن از بزرگترین تولیدکنندگان و مصرفکنندگان پارازایلن در جهان هستند. این کشورها با سرمایهگذاری در واحدهای عظیم آروماتیکی، سهم عمدهای از بازار جهانی را در اختیار دارند.

- وضعیت تولید پارازایلن در ایران چگونه است؟

پاسخ: ایران با در اختیار داشتن واحدهای پتروشیمی بزرگ مانند برزویه، نوری و بوعلی سینا توانسته بخشی از نیاز داخلی و صادراتی پارازایلن را تأمین کند. با این حال، برای افزایش سهم در بازار جهانی، توسعه ظرفیت تولید و بهینهسازی فرآیندها ضروری است.

- چه ملاحظات ایمنی و زیستمحیطی در واحد پارازایلن باید رعایت شود؟

پاسخ: کار با پارازایلن به دلیل ماهیت قابل اشتعال و سمی آن، نیازمند رعایت اصول ایمنی مانند تهویه مناسب، استفاده از تجهیزات ضدحریق و کنترل انتشار بخارات است. همچنین پایبندی به استانداردهای زیستمحیطی برای جلوگیری از آلودگی آب و هوا در این واحدها بسیار مهم است.

دیدگاهتان را بنویسید