5 چالش زیستمحیطی واحد اوره و راهکارهای نوین کاهش آن

5 چالش زیستمحیطی واحد اوره و راهکارهای نوین کاهش آن

واحد اوره در پتروشیمی یکی از مهمترین و استراتژیکترین بخشهای صنعت شیمیایی و انرژی به شمار میآید. اوره به عنوان پرمصرفترین کود شیمیایی جهان، نقشی حیاتی در تأمین امنیت غذایی و رشد کشاورزی دارد و بیش از ۹۰ درصد تولید جهانی آن در بخش کشاورزی مصرف میشود. فرآیند تولید اوره در پتروشیمی بر پایه واکنش شیمیایی آمونیاک و دیاکسید کربن (CO₂) انجام میگیرد و علاوه بر محصولات کشاورزی، در صنایع دارویی، رزینسازی، تولید پلاستیک و حتی سوختهای جایگزین نیز کاربرد گستردهای دارد.

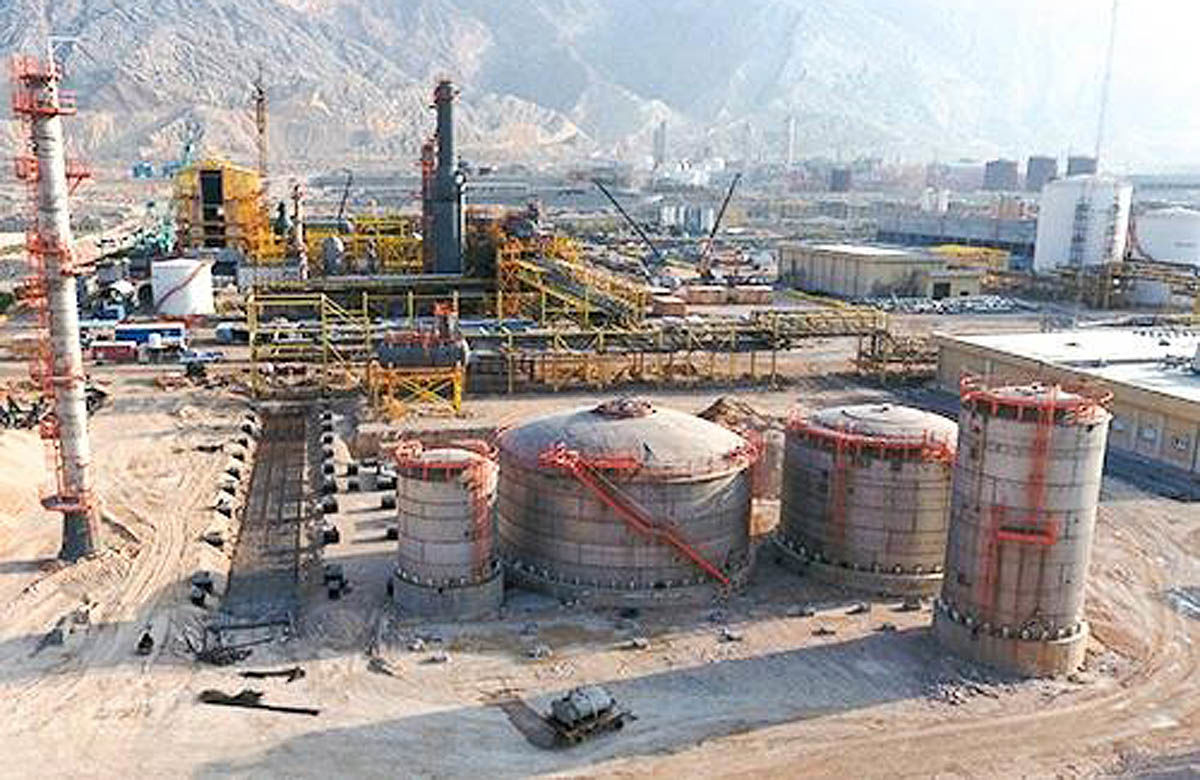

اهمیت واحد اوره پتروشیمی در ایران به دلیل دسترسی به منابع غنی گاز طبیعی و توسعه واحدهای آمونیاک بسیار بالاست؛ به همین دلیل کشور ما یکی از بزرگترین تولیدکنندگان و صادرکنندگان اوره در سطح جهان محسوب میشود. طراحی دقیق، تجهیزات پیشرفته و بهکارگیری فناوریهای روز دنیا از جمله عوامل کلیدی در بهرهوری و رقابتپذیری این واحدها هستند.

در این مقاله به بررسی کامل فرآیند تولید اوره در پتروشیمی، تجهیزات و واحدهای جانبی، کاربردها، چالشهای زیستمحیطی و چشمانداز آینده این صنعت میپردازیم تا دیدی جامع و تخصصی از این حوزه برای مهندسان، دانشجویان و فعالان صنعت پتروشیمی فراهم شود.

معرفی اوره و اهمیت آن در صنعت پتروشیمی

اوره (Urea) یکی از پرکاربردترین محصولات شیمیایی در جهان است که بهطور عمده از ترکیب آمونیاک (NH₃) و دیاکسید کربن (CO₂) تولید میشود. بیش از ۹۰ درصد تولید جهانی اوره در بخش کشاورزی و بهعنوان کود شیمیایی پرمصرف استفاده میشود و نقش بسیار مهمی در افزایش بهرهوری زمینهای کشاورزی دارد.

اوره در صنعت پتروشیمی جایگاهی ویژه دارد زیرا علاوه بر تأمین نیاز کشاورزی، در صنایع متنوعی مانند رزینسازی، تولید پلاستیک، داروسازی، نساجی و صنایع شیمیایی نیز کاربرد گستردهای پیدا کرده است. از طرفی، تولید اوره بهعنوان یکی از محصولات نهایی زنجیره گاز طبیعی، ارزشافزوده بالایی برای کشورهای تولیدکننده ایجاد میکند.

به همین دلیل، واحد اوره در پتروشیمیها نهتنها از نظر اقتصادی بلکه از دیدگاه استراتژیک و صادراتی نیز اهمیت زیادی دارد و ایران بهدلیل منابع عظیم گاز طبیعی، یکی از بزرگترین تولیدکنندگان و صادرکنندگان اوره در جهان به شمار میآید.

اوره چیست و چه ویژگیهایی دارد؟

اوره (Urea) یک ترکیب شیمیایی آلی با فرمول مولکولی CO(NH₂)₂ است که بهعنوان سادهترین ترکیب آلی حاوی گروه کربونیل شناخته میشود. این ماده اولین ترکیب آلی بود که در سال ۱۸۲۸ توسط فردریش وُهلر (Friedrich Wohler) بهصورت مصنوعی از سیانات آمونیوم سنتز شد و نقطه عطفی در تاریخ شیمی به شمار میآید.

اوره به صورت طبیعی در بدن موجودات زنده نیز تولید میشود؛ چرا که محصول نهایی متابولیسم نیتروژن در بدن انسان و حیوانات بوده و از طریق ادرار دفع میگردد. با این حال، تولید صنعتی اوره در مقیاس بزرگ از طریق واکنش آمونیاک و دیاکسید کربن در واحدهای پتروشیمی صورت میگیرد.

ویژگیهای فیزیکی و شیمیایی اوره:

- حالت فیزیکی: جامد سفید رنگ، بلوری و بیبو

- حلالیت: بهخوبی در آب حل میشود و محلولی خنثی یا کمی قلیایی ایجاد میکند

- فراریت: غیر فرار و پایدار در شرایط محیطی

- نقطه ذوب: حدود ۱۳۲ تا ۱۳۵ درجه سانتیگراد

- ترکیب نیتروژن: حدود ۴۶ درصد وزنی نیتروژن دارد که آن را به غنیترین منبع نیتروژن در میان کودهای شیمیایی تبدیل کرده است

اهمیت ویژگیها:

- درصد بالای نیتروژن باعث شده اوره بهعنوان کارآمدترین کود نیتروژنه در کشاورزی شناخته شود.

- حلالیت بالای آن در آب امکان استفاده آسان در سیستمهای آبیاری و محلولپاشی را فراهم میکند.

- پایداری بالا و قابلیت حمل و ذخیرهسازی ساده، اوره را به یکی از اقتصادیترین محصولات پتروشیمی تبدیل کرده است.

تاریخچه و توسعه تولید اوره در جهان و ایران

تاریخچه تولید اوره به سال ۱۸۲۸ بازمیگردد؛ زمانی که فردریش وُهلر (Friedrich Wöhler) برای نخستین بار توانست این ترکیب آلی را بهصورت مصنوعی از سیانات آمونیوم سنتز کند. این کشف نقطه عطفی در علم شیمی بود زیرا نشان داد ترکیبات آلی را میتوان در آزمایشگاه تولید کرد. با گذشت زمان و افزایش نیاز به کودهای شیمیایی در کشاورزی، تحقیقات گستردهای برای تولید صنعتی اوره آغاز شد.

اولین واحدهای صنعتی تولید اوره در نیمه اول قرن بیستم و با توسعه فناوری تولید آمونیاک از گاز طبیعی راهاندازی شدند. با تکمیل فرآیندهای سنتز اوره از آمونیاک و دیاکسید کربن، کشورهایی مانند ایتالیا، آلمان و آمریکا جزو پیشگامان تولید انبوه اوره شدند. امروزه بیش از ۵۰ کشور جهان دارای واحدهای اوره هستند و تکنولوژیهای شناختهشدهای نظیر هلند، ایتالیا و ژاپن سهم بزرگی در توسعه این صنعت ایفا میکنند.

در ایران، توسعه واحدهای اوره از دهه ۱۳۴۰ آغاز شد و با احداث مجتمعهای پتروشیمی بزرگ، این روند شتاب بیشتری گرفت. دسترسی به منابع عظیم گاز طبیعی بهعنوان خوراک اصلی آمونیاک، ایران را به یکی از تولیدکنندگان مهم اوره در منطقه و جهان تبدیل کرده است. در حال حاضر، پتروشیمیهای بزرگی مانند:

پتروشیمی پردیس (عسلویه) بهعنوان بزرگترین تولیدکننده اوره خاورمیانه،

پتروشیمی رازی، خراسان، کرمانشاه و شیراز

از مهمترین تولیدکنندگان اوره در کشور به شمار میآیند. ایران با ظرفیت تولیدی چندین میلیون تن در سال، بخش بزرگی از اوره تولیدی خود را به بازارهای آسیایی، آفریقایی و اروپایی صادر میکند و از نظر صادرات اوره جایگاه ویژهای در اقتصاد پتروشیمی دارد.

به طور کلی، تاریخچه و توسعه تولید اوره نشان میدهد که این ماده نهتنها یک محصول شیمیایی ساده، بلکه یکی از محرکهای اصلی رشد کشاورزی و اقتصاد جهانی بوده است و همچنان نقش استراتژیک خود را در صنعت پتروشیمی و امنیت غذایی حفظ کرده است.

نقش اوره در زنجیره ارزش پتروشیمی

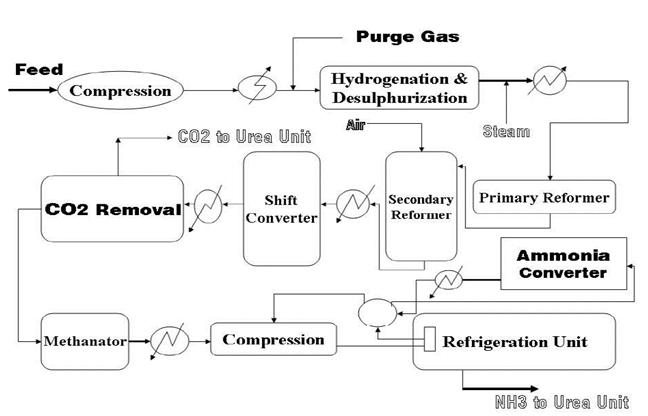

اوره (Urea) یکی از محصولات نهایی و با ارزش زنجیره پتروشیمی است که مستقیماً از آمونیاک (NH₃) و دیاکسید کربن (CO₂) سنتز میشود. اهمیت این ماده در زنجیره ارزش پتروشیمی به دلیل ایجاد ارزش افزوده از گاز طبیعی است؛ بهطوری که گاز طبیعی ابتدا در واحد ریفورمینگ به هیدروژن تبدیل شده، سپس با نیتروژن واکنش داده و آمونیاک تولید میشود. در مرحله بعد، آمونیاک همراه با دیاکسید کربن به اوره تبدیل میگردد. این مسیر فرآیندی موجب میشود که یک منبع انرژی ارزان (گاز طبیعی) به محصولی با کاربردهای گسترده در کشاورزی و صنعت تبدیل شود.

جایگاه اوره در زنجیره ارزش پتروشیمی

- ارتباط بالادست و میانی (Feedstock Integration):

- خوراک اصلی تولید اوره، آمونیاک است که خود از گاز طبیعی (بهعنوان منبع هیدروژن) و نیتروژن هوا به دست میآید.

- دیاکسید کربن که در فرآیند تولید آمونیاک بهعنوان محصول جانبی تولید میشود، در واحد اوره مصرف شده و بدین ترتیب انتشار گازهای گلخانهای کاهش مییابد.

- نقش در بخش پاییندست (Downstream Value):

اوره بهدلیل دارا بودن حدود ۴۶ درصد وزنی نیتروژن، پرمصرفترین کود نیتروژنه در جهان است. اما علاوه بر کشاورزی، بهعنوان ماده اولیه در صنایع پاییندستی نیز بهکار میرود:- تولید رزینهای اوره-فرمالدهید (UF Resins) در صنایع چوب و MDF،

- سنتز ملامین که پایه تولید پلاستیکها، چسبها و پوششهاست،

- تولید داروها، الیاف مصنوعی، مواد شیمیایی و حتی کاربردهای زیستپایه مانند Diesel Exhaust Fluid (DEF) برای کاهش آلایندههای NOx در خودروها.

- نقش اقتصادی و صادراتی:

اوره از نظر حجم تولید و مصرف، یکی از مهمترین محصولات پتروشیمی صادراتی در جهان است. ایران بهواسطه دسترسی به گاز طبیعی ارزان، توانسته به یکی از بزرگترین تولیدکنندگان و صادرکنندگان اوره در سطح خاورمیانه و جهان تبدیل شود. صادرات اوره بخش قابل توجهی از درآمد ارزی پتروشیمی ایران را تأمین میکند.

به صورت کلی اوره در زنجیره ارزش پتروشیمی نقشی دوگانه دارد:

- از یک سو، مصرفکننده محصولات بالادستی مانند آمونیاک و دیاکسید کربن است.

- از سوی دیگر، تأمینکننده محصولات پاییندستی و صنایع تکمیلی با ارزش افزوده بالاست.

این ویژگیها سبب شده که واحد اوره در هر مجتمع پتروشیمی نه تنها از نظر اقتصادی، بلکه از منظر توسعه پایدار، کاهش انتشار کربن و ایجاد پیوند بین انرژی و کشاورزی اهمیت ویژهای داشته باشد.

فرآیند تولید اوره در پتروشیمی

فرآیند تولید اوره در پتروشیمی شامل تبدیل آمونیاک (NH₃) و دیاکسید کربن (CO₂) به اوره (CO(NH₂)₂) است. این فرآیند در فشار و دمای بالا انجام میشود و به چهار بخش اصلی تقسیم میگردد: سنتز، جداسازی، بازیافت و دانهبندی. در ابتدا آمونیاک و CO₂ واکنش داده و کاربامات آمونیوم تشکیل میدهند که سپس به اوره و آب تجزیه میشود. مواد واکنشنداده در بخش بازیافت دوباره به چرخه بازگردانده شده و در نهایت اوره خالص در واحد دانهبندی به صورت پرل یا گرانول تولید میشود.

واکنش شیمیایی تولید اوره واکنش( آمونیاک و CO2 )

اساس فرآیند تولید اوره در پتروشیمی، واکنش بین آمونیاک (NH₃) و دیاکسید کربن (CO₂) در شرایط دما و فشار بالا است. این واکنش به صورت دو مرحلهای انجام میشود:

- تشکیل کاربامات آمونیوم

در اولین گام، آمونیاک و دیاکسید کربن در فشار بالا (۱۴۰ تا ۲۵۰ بار) و دمای حدود ۱۸۰ تا ۲۰۰ درجه سانتیگراد واکنش داده و کاربامات آمونیوم تولید میکنند. این واکنش به شدت گرمازا بوده و بازده بالایی دارد:

NH4COONH2 →co2+2NH3

- تجزیه کاربامات به اوره

در مرحله دوم، کاربامات آمونیوم تحت شرایط دما و فشار بالا به اوره (CO(NH₂)₂) و آب تجزیه میشود. این واکنش گرماگیر است و نیاز به انرژی حرارتی دارد:

H2O+ CO(NH2)2 → NH4COONH2

بنابراین واکنش کلی سنتز اوره را میتوان به صورت زیر نمایش داد:

H2O+ CO(NH2)2 ⟶CO2 +2NH3

نکات مهندسی و اهمیت واکنش

- برای دستیابی به بازده بالا باید نسبت مولی آمونیاک به CO₂ بیشتر از ۳ باشد.

- به دلیل برگشتپذیر بودن واکنش، بخشی از مواد واکنشنداده (NH₃ و CO₂) در واحد بازیافت دوباره به چرخه بازگردانده میشوند.

- این واکنش هسته اصلی فرآیندهایی مانند Snamprogetti و Stamicarbon است که پرکاربردترین تکنولوژیهای تولید اوره در جهان محسوب میشوند.

- کنترل دقیق شرایط عملیاتی (فشار، دما، نسبت مواد اولیه) در طراحی و بهرهبرداری واحد اوره اهمیت حیاتی دارد.

واکنش شیمیایی بین آمونیاک و CO₂ قلب فرآیند تولید اوره در پتروشیمی است و نقش تعیینکنندهای در راندمان، مصرف انرژی و کیفیت محصول نهایی دارد.

مراحل اصلی فرآیند تولید اوره در پتروشیمی

فرآیند تولید اوره در واحدهای پتروشیمی از چند مرحلهی کلیدی تشکیل شده است که هرکدام نقش مهمی در کیفیت و بازده محصول دارند. این مراحل به صورت زیر قابل دستهبندی هستند:

- سنتز (Synthesis)

در این مرحله، آمونیاک مایع و دیاکسید کربن تحت فشار بالا (۱۴۰ تا ۲۵۰ بار) و دمای ۱۸۰ تا ۲۰۰ درجه سانتیگراد وارد راکتور سنتز میشوند. ابتدا کاربامات آمونیوم تشکیل شده و سپس بخشی از آن به اوره و آب تجزیه میشود. نسبت بهینه آمونیاک به CO₂ (معمولاً بالاتر از ۳:۱) برای افزایش راندمان سنتز اهمیت ویژهای دارد.

- جداسازی (Separation)

محصول خروجی راکتور شامل مخلوطی از اوره، آب، آمونیاک و کاربامات تجزیهنشده است. برای جداسازی، از برجهای جداسازی و فلاش استفاده میشود. در این مرحله، آمونیاک آزاد و دیاکسید کربن از محصول جدا شده و برای استفاده مجدد آماده میشوند. همچنین غلظت اوره افزایش مییابد تا به محدوده مناسب برای تغلیظ برسد.

- بازیافت (Recovery)

از آنجایی که واکنشها برگشتپذیر هستند، بخشی از مواد اولیه واکنشنداده به صورت کاربامات باقی میمانند. این ترکیبات در واحد بازیافت تحت فشار و دمای کنترلشده به آمونیاک و CO₂ تجزیه شده و دوباره به راکتور سنتز بازگردانده میشوند. این کار باعث کاهش مصرف مواد اولیه و افزایش راندمان اقتصادی واحد اوره میشود.

- دانهبندی (Granulation / Prilling)

محلول غلیظ اوره (معمولاً ۹۹٫۷٪ وزنی) به برج دانهبندی یا برج پرلینگ فرستاده میشود. در این بخش، اوره مذاب به صورت قطرات ریز از بالای برج رها شده و در جریان هوای خنککننده به شکل دانههای جامد (پرت یا گرانول) در میآید. دانهبندی اوره اهمیت زیادی دارد زیرا:

- حملونقل و ذخیرهسازی اوره را آسانتر میکند.

- گرد و غبار محصول را کاهش میدهد.

- یکنواختی و کیفیت کود اوره را بهبود میبخشد.

مراحل سنتز، جداسازی، بازیافت و دانهبندی ستونهای اصلی فرآیند تولید اوره هستند. کنترل دقیق شرایط عملیاتی در هر مرحله نه تنها موجب افزایش راندمان و کاهش مصرف انرژی میشود، بلکه کیفیت محصول نهایی و قابلیت رقابتی واحد پتروشیمی را در بازار جهانی تضمین میکند.

تفاوت اوره گرانول و پرل (Prill)

اوره گرانول و پرل اوره دو شکل فیزیکی اصلی اوره هستند که بسته به نوع کاربرد و فناوری تولید، تفاوتهایی دارند:

۱. شکل و اندازه ذرات

- پرل اوره (Urea Prill):

- ذرات کروی کوچک و یکنواخت

- قطر حدود ۲ تا ۴ میلیمتر

- سطح صاف و مناسب برای انبارداری و پخش مکانیزه

- اوره گرانول (Urea Granule):

- ذرات بزرگتر و مقاومتر، قطر حدود ۳ تا ۵ میلیمتر

- شکل منظم و مقاوم در برابر شکستگی

- برای استفاده در ماشینآلات کشاورزی و کودآبیاری مناسبتر است

۲. روش تولید

- پرل: حاصل فرایند Prilling Tower است که اوره مذاب از ارتفاع برج به پایین ریخته میشود و در مسیر، به صورت کروی جامد میشود.

- گرانول: حاصل فرایند Granulation با روشهای مکانیکی و فشاری است و معمولاً اوره با افزودنیهای ضدکلوخه شدن ترکیب میشود تا ذرات محکم و مقاوم ایجاد شود.

۳. خصوصیات فیزیکی و ذخیرهسازی

- پرل: سبکتر و نرمتر، بنابراین در شرایط رطوبتی بالا ممکن است به هم بچسبد یا گرد و غبار تولید کند.

- گرانول: سختتر و مقاومتر، ذخیره و حملونقل آسانتر و مناسب برای مناطق با رطوبت بالاست.

۴. کاربرد

- پرل: عمدتاً برای مصرف مستقیم کشاورزی و کوددهی سنتی استفاده میشود.

- گرانول: مناسب سیستمهای مکانیزه و آبیاری قطرهای و همچنین ترکیب با سایر کودهای شیمیایی برای تولید مخلوطهای کامل است.

۵. قیمت و بازار

- پرل: معمولاً کمی ارزانتر و تولید سریعتر

- گرانول: قیمت بالاتر به دلیل فرآیند تولید پیچیده و مزایای فیزیکی بهتر

تکنولوژیهای مختلف تولید اوره

تولید اوره در صنعت پتروشیمی طی سالهای گذشته با توسعهی تکنولوژیهای متنوعی همراه بوده است که هرکدام با هدف افزایش بازده، کاهش مصرف انرژی و بهبود کیفیت محصول نهایی طراحی شدهاند. در حال حاضر چند لایسنس اصلی در دنیا مورد استفاده قرار میگیرد که مهمترین آنها عبارتند از:

- تکنولوژی Stamicarbon

- یکی از قدیمیترین و پرکاربردترین فناوریها در جهان است.

- اساس آن بر سنتز اوره در فشار بالا (High Pressure Synthesis) است.

- در این روش، کاربامات آمونیوم در راکتور تشکیل شده و سپس با استفاده از سیکل بازیافت کامل (Total Recycle Process) به اوره تبدیل میشود.

- مزیت اصلی این تکنولوژی بازیافت کامل مواد واکنشنداده و کاهش ضایعات است.

- Stamicarbon به دلیل طول عمر بالا، ایمنی مناسب و مصرف انرژی بهینه در بسیاری از واحدهای اوره جهان بهکار میرود.

- تکنولوژی Snamprogetti

- این فرآیند بر اساس Partial Recycle طراحی شده است.

- در آن بخشی از کاربامات آمونیوم تجزیهنشده به اوره تبدیل و بخشی دیگر به صورت مستقیم بازیافت میشود.

- مزیت اصلی این روش کاهش فشار عملیاتی (نسبت به Stamicarbon) و سادگی در تجهیزات است.

- به دلیل هزینه سرمایهگذاری کمتر و انعطافپذیری در مقیاسهای مختلف تولید، در بسیاری از واحدهای پتروشیمی ایران و خاورمیانه کاربرد دارد.

- تکنولوژی Toyo

- Toyo Urea Process یکی از فناوریهای پیشرفته و بهینهسازیشده است.

- بر مبنای سنتز در فشار پایینتر و استفاده از برج جداسازی با راندمان بالا طراحی شده است.

- این فرآیند به دلیل مصرف انرژی کمتر و طراحی تجهیزات مدرن، برای واحدهای بزرگ مقیاس بسیار مناسب است.

- یکی از ویژگیهای کلیدی آن، کاهش انتشار گازهای گلخانهای و رعایت ملاحظات زیستمحیطی است.

- سایر تکنولوژیها

- : Casale معروف به فناوری Hybrid، ترکیبی از مزایای Stamicarbon و Snamprogetti.

- : KBR بر پایه بهبود راندمان حرارتی و طراحی ماژولار.

- :TEC با تمرکز بر کاهش هزینههای بهرهبرداری و بهینهسازی دانهبندی اوره.

هر کدام از تکنولوژیهای تولید اوره (Stamicarbon ،Snamprogetti،Toyo و Casale) ویژگیها و مزایای خاص خود را دارند. انتخاب بهترین لایسنس برای یک واحد پتروشیمی وابسته به عواملی مانند ظرفیت تولید، دسترسی به خوراک (آمونیاک و CO₂)، هزینه سرمایهگذاری، راندمان انرژی و محدودیتهای زیستمحیطی است. به همین دلیل، در طراحی و راهاندازی واحدهای اوره در ایران و جهان، مهندسان فرایند با دقت شرایط را تحلیل کرده و مناسبترین تکنولوژی را انتخاب میکنند.

تجهیزات و واحدهای جانبی در واحد اوره

یک واحد تولید اوره در پتروشیمی تنها شامل راکتور سنتز نیست؛ بلکه مجموعهای از تجهیزات و واحدهای جانبی برای افزایش راندمان، بازیافت مواد، کنترل کیفیت و ایمنی در نظر گرفته میشوند. این تجهیزات شامل:

- راکتور سنتز برای واکنش آمونیاک و دیاکسید کربن،

- برجها و تجهیزات جداسازی برای تفکیک اوره از آمونیاک و کاربامات واکنشنداده،

- واحد بازیافت جهت بازگرداندن مواد اولیه به چرخه سنتز،

- برج دانهبندی (Prilling/Granulation Unit) برای تولید اوره جامد قابل حمل،

- و سیستمهای کنترلی و ایمنی برای پایش فشار، دما و کیفیت محصول.

این واحدهای جانبی، علاوه بر بهبود راندمان تولید، نقش مهمی در صرفهجویی انرژی، کاهش تلفات و افزایش کیفیت محصول نهایی دارند.

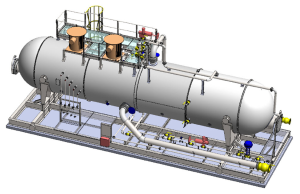

راکتور سنتز اوره (Urea Reactor)

راکتور سنتز اوره قلب هر واحد تولید اوره در پتروشیمی است و نقش اصلی در تبدیل آمونیاک و دیاکسید کربن به اوره را بر عهده دارد. این راکتورها در فشار و دمای بالا کار میکنند و طراحی آنها تأثیر مستقیم بر راندمان تولید، مصرف انرژی و کیفیت محصول نهایی دارد.

عملکرد و واکنشها

- آمونیاک (NH₃) و دیاکسید کربن (CO₂) در راکتور تحت فشار حدود ۱۴۰ تا ۲۵۰ بار و دمای ۱۸۰ تا ۲۰۰ درجه سانتیگراد وارد واکنش میشوند.

- اولین مرحله تشکیل کاربامات آمونیوم (NH₂COONH₄) است، سپس بخشی از آن به اوره (CO(NH₂)₂) و آب تجزیه میشود.

- واکنش برگشتپذیر است؛ بنابراین بخشی از آمونیاک و CO₂ واکنشنداده، در مراحل بعدی بازیابی و مجدداً به راکتور بازگردانده میشوند.

طراحی و انواع راکتور

- راکتور تکمرحلهای (Single Stage Reactor):

- ساده و کمهزینه، اما راندمان نسبتاً پایینتر دارد.

- راکتور چندمرحلهای (Multi Stage Reactor):

- راندمان بالا و امکان بازیافت بیشتر آمونیاک و CO₂

- پرکاربرد در تکنولوژیهای Stamicarbon و Snamprogetti

- مواد ساخت راکتور: فولاد ضدزنگ با مقاومت به خوردگی و فشار بالا استفاده میشود تا عمر تجهیزات طولانی و ایمنی واحد تضمین شود.

سیستم جداسازی و بازیافت (Recovery Section)

سیستم جداسازی و بازیافت یکی از حیاتیترین بخشهای واحد تولید اوره در پتروشیمی است و وظیفه آن جداسازی اوره از آمونیاک و کاربامات واکنشنداده و بازگرداندن مواد اولیه به چرخه تولید میباشد. این بخش نقش کلیدی در افزایش راندمان، کاهش مصرف انرژی و بهبود کیفیت محصول نهایی ایفا میکند.

عملکرد سیستم جداسازی

- محلول خروجی از راکتور سنتز اوره حاوی اوره، آمونیاک، کاربامات و آب است.

- با استفاده از برجهای جداسازی (Stripper Tower / Carbamate Decomposer)، آمونیاک و دیاکسید کربن آزاد شده از محلول جدا میشوند.

- اوره غلیظ شده به سمت مرحله بعدی دانهبندی یا گرانولاسیون هدایت میشود.

بخش بازیافت (Recovery)

- آمونیاک و CO₂ جدا شده به واحد بازیافت منتقل میشوند تا دوباره به راکتور سنتز بازگردانده شوند.

- این فرآیند بازیافت باعث میشود بخش بزرگی از مواد اولیه واکنشنداده دوباره مورد استفاده قرار گیرد و بازده کلی واحد اوره افزایش یابد.

- سیستم بازیافت معمولاً شامل مبدلهای حرارتی، پمپها و برجهای تحت فشار است تا انرژی فرآیند بهینه شود و فشار عملیاتی مناسب حفظ گردد.

نکات مهندسی و اهمیت

- راندمان بالای بازیافت: افزایش بازده واکنش و کاهش ضایعات.

- صرفهجویی در انرژی و خوراک: بازگرداندن آمونیاک و CO₂ باعث کاهش مصرف مواد اولیه و انرژی حرارتی میشود.

- کنترل کیفی محصول: حذف کامل آمونیاک آزاد از اوره، کیفیت نهایی کود و سایر محصولات پاییندستی را تضمین میکند.

تجهیزات خنککننده و مبدلهای حرارتی در واحد اوره

در واحد تولید اوره پتروشیمی، کنترل دما و انتقال حرارت از اهمیت بالایی برخوردار است، زیرا واکنشها در فشار و دمای بالا انجام میشوند و هرگونه عدم کنترل دما میتواند به کاهش راندمان یا تشکیل رسوبات اوره منجر شود. برای این منظور از تجهیزات خنککننده و مبدلهای حرارتی (Heat Exchangers & Coolers) استفاده میشود.

عملکرد و اهمیت

- کنترل دمای راکتور سنتز: مبدلهای حرارتی بخشی از حرارت حاصل از واکنش گرمازا را جذب کرده و دما را در محدوده بهینه حفظ میکنند.

- خنککردن محلول اوره: قبل از ورود به برج دانهبندی یا جداسازی، محلول اوره به دمای مناسب کاهش داده میشود تا فرآیند دانهبندی و جداسازی با راندمان بالا انجام شود.

- بازیافت انرژی: بخار داغ تولیدی از واکنشها در مبدلها برای گرمایش محلولهای ورودی یا تولید بخار کمکی استفاده میشود، که موجب کاهش مصرف انرژی کل واحد میگردد.

انواع تجهیزات

- مبدلهای پوسته و لوله (:(Shell & Tube Heat Exchangers

- برای خنککردن محلول اوره و بازیابی حرارت.

- مقاومت بالا در برابر خوردگی و فشار عملیاتی بالا.

- چیلرها و کولرهای تبخیری (Evaporative Coolers / Chillers):

- کاهش دمای محصول نهایی قبل از ورود به برج دانهبندی.

- جلوگیری از تبخیر بیش از حد اوره و کاهش گرد و غبار.

- واحدهای بازیابی حرارت :(Heat Recovery Units)

- انتقال حرارت از جریانهای داغ به خوراک سرد یا محلولهای ورودی به راکتور.

- افزایش بهرهوری انرژی و کاهش هزینههای عملیاتی.

نکات مهندسی

- انتخاب مواد سازنده مقاوم به خورندگی و فشار بالا برای مبدلها الزامی است.

- کنترل جریان و دما به صورت پیوسته توسط سیستمهای کنترلی اتوماتیک انجام میشود.

- طراحی صحیح مبدلها و کولرها باعث کاهش رسوبگذاری اوره و افزایش عمر تجهیزات میشود.

واحد دانهبندی (Prilling Tower و Granulation Unit)

پس از تغلیظ، محلول اوره ۹۹٫۷–۹۹٫۸٪ وزنی با دمای حدود ۱۳۲ تا ۱۴۰درجه سیلسیوس وارد بخش Finishing میشود تا به محصول جامد قابلحمل تبدیل گردد. خروجی این بخش باید از نظر اندازه ذره، استحکام خردشی، گرد و غبار، رطوبت سطحی و رفتار کیکشدن در محدوده استاندارد کود قرار بگیرد.

الف) برج پرلینگ (Prilling Tower)

اصل فرآیند: اوره مذاب از نازلهای چرخان (Prilling Bucket) یا صفحات سوراخدار در بالای برج به صورت قطرات یکنواخت شکل میگیرد و در مسیر سقوط، با جریان هوای خنککنندهٔ رو به بالا (عموماً هوای محیط فیلترشده) تماس پیدا میکند؛ قطرات سرد و به پرلهای کروی تبدیل میشوند.

پنجره عملیاتی متعارف

- غلظت/دمای مذاب ورود: ۹۹٫۷–۹۹٫۸٪ ، ۱۳۲–۱۴۰درجه

- ارتفاع/قطر برج: معمولاً ۸۰–۱۲۰ متر ارتفاع؛ قطر متناسب با ظرفیت (مثلاً ۱۲–۲۵ متر و بالاتر)

- اندازه محصول (PSD) :عمدتاً ۱–۲٫۴ میلی متر (Target ۲–۴ mm سختتر است)

- میزان گردوغبار: بالاتر از گرانولاسیون مگر آنکه اسکرابر و فیلتر قوی نصب شود

- استحکام خردشی: معمولاً ۱٫۵–۳ (کمتر از گرانول)

- چالشها: حساسیت به باد و دمای محیط، گردوغبار بیشتر، استحکام پایینتر، الزام به کنترل رطوبت نسبی (CRH اوره ~۷۵٪ در ۲۵°C)

مزایا / معایب

- مزایا: CAPEX پایینتر، سادگی تجهیز، ظرفیتهای بسیار بالا قابل دستیابی

- معایب: Dust بالاتر، استحکام کمتر، محدودیت در کنترل دقیق PSD نسبت به گرانولاسیون

ب) واحد گرانولاسیون (Granulation Unit)

اصل فرآیند: اوره مذاب روی هستههای بذر (Seed/Fines) در درام دوار، بستر سیال یا اسپاوتبد پاشیده میشود و با رویش لایهای، ذرات به اندازه هدف میرسند. سپس در کولر بستر سیال سرد، در الکها طبقهبندی، Oversize خرد و Undersize به عنوان بذر به مدار برمیگردد.

پنجره عملیاتی متعارف

- دمای مذاب ورودی: ۱۳۲–۱۴۰درجه

- اندازه محصول هدف: غالباً mm ۲–۴ با یکنواختی بالاتر

- رطوبت سطحی محصول: معمولاً ≤۰٫۳ wt%

- میزان گردوغبار: کمتر از پرلینگ بهویژه با (Cyclone/Bag Filter/Wet Scrubber)

مزایا ومعایب

- مزایا: کیفیت صادراتی، استحکام بالاتر، Dust کمتر، کنترل بهتر PSD

- معایب: CAPEX و OPEX بالاتر، پیچیدگی فرآیندی و نیاز به کنترل دقیق بازچرخش بذر

واحدهای جانبی و کنترل کیفیت (مشترک)

- Cooling & Conditioning : کولر بستر سیال/هوایی برای رساندن محصول به دمای انبارش؛ Coating Drum برای اعمال آنتیکیک/ضدغبار.

- Screening & Recycle :الکهای چندطبقه برای جداسازی Product / Oversize / Undersize؛ خردکردن Oversize و بازگشت Fines به عنوان بذر.

- Dedusting: Cyclone، بگفیلتر و اسکرابر تر جهت رسیدن به حدود سختگیرانهٔ نشر ذره (بهصورت مرسوم <۳۰ mg/Nm³ در بهترین عملها).

- Specهای رایج محصول کود اوره:

- N = 46،Biuretمعمولاً ≤ ۱–۱٫۲ wt% (برای کشاورزی)

- Dust ،۰٫۳ wt%، Moisture ≤ حداقلی، Crush Strength مطابق استاندارد بازار هدف.

نکات کلیدی طراحی و بهرهبرداری (Design & O&M)

- کنترل بیورت (Biuret): با مدیریت زمان/دما در ذوب و مسیر Finishing؛ بیورت بالا باعث کاهش کیفیت کشاورزی.

- رطوبت و CRH: اوره در RH بالای ~۷۵٪ تمایل به جذب رطوبت و Cake شدن دارد؛ تهویه و کنترل دمای انبار حیاتی است.

- هوادهی و فیلتراسیون: در پرلینگ انتخاب دبی، جهت جریان و شرایط هوا برای یکنواختی سایز و کاهش Dust حیاتیست.

- بازچرخش بذر در گرانولاسیون: نسبت Seed/Fines، دبی مذاب و شرایط بستر سیال، توزیع سایز را تعیین میکند.

- افزودنیها:

- Anti-caking/Anti-dust coatings برای بهبود ذخیرهسازی و کاهش ریزدانه،

- NBPT/NPPT (اختیاری) برای تولید اوره با راندمان کشاورزی بالاتر (Slow/Controlled Release).

- ایمنی و خوردگی: انتخاب متریال مناسب (استنلس مقاوم به محیط قلیایی اوره)، پایش نشت و ATEX/تهویه در نواحی گردوغبار.

محصولات و کاربردهای اوره

اوره بهعنوان یکی از کلیدیترین محصولات صنعت پتروشیمی، سهم بزرگی در زنجیره ارزش جهانی دارد. مهمترین محصول این واحد، اوره گرانول و پریل است که به شکل جامد و با خلوص بالا به بازار عرضه میشود. اوره به دلیل داشتن ۴۶ درصد نیتروژن، بیشترین نقش را در تولید کودهای شیمیایی ایفا میکند و حدود ۹۰ درصد مصرف جهانی آن در بخش کشاورزی و کود نیتروژنی است.

اما کاربردهای اوره به همینجا محدود نمیشود. در صنایع پاییندستی پتروشیمی، اوره بهعنوان ماده اولیه برای تولید رزینهای اوره-فرمالدهید، چسبها، پلاستیکها و پوششها استفاده میشود. همچنین در صنعت داروسازی و تولید برخی داروها و محصولات آرایشی-بهداشتی نقش دارد. اوره مایع هم در بخش حملونقل بهعنوان محلول کاهش آلایندگی( AdBlue یا DEF) برای کاهش انتشار NOx در موتورهای دیزل به کار میرود.

ایران به دلیل داشتن ظرفیت بالای تولید اوره، علاوه بر تأمین نیاز داخلی در بخش کشاورزی، بخش قابلتوجهی از تولید خود را به بازارهای بینالمللی صادر میکند. این موضوع باعث شده اوره نه تنها یک محصول استراتژیک کشاورزی باشد، بلکه بهعنوان کالای صادراتی ارزآور نیز جایگاه ویژهای در اقتصاد پتروشیمی ایران پیدا کند.

اوره به عنوان کود شیمیایی در کشاورزی

اوره (Urea) پرمصرفترین و مهمترین کود نیتروژنی در جهان است که به دلیل داشتن ۴۶ درصد نیتروژن خالص، بالاترین غلظت نیتروژن را در میان تمام کودهای شیمیایی دارد. این ویژگی باعث شده اوره به عنوان منبع اصلی نیتروژن برای گیاهان شناخته شود و بیش از ۹۰ درصد مصرف جهانی آن در بخش کشاورزی باشد.

نیتروژن موجود در اوره نقش حیاتی در فرایند فتوسنتز، رشد رویشی، افزایش کلروفیل برگ و تولید پروتئین گیاهی ایفا میکند. به همین دلیل استفاده از کود اوره باعث میشود:

- رشد سریع و سبزینگی گیاهان افزایش یابد.

- عملکرد محصولات زراعی مانند گندم، ذرت، برنج و سبزیجات بهبود پیدا کند.

- کیفیت میوهها و سبزیها از نظر اندازه، طعم و رنگ ارتقا یابد.

از نظر روش مصرف، کود اوره هم به صورت پاششی روی خاک، هم به شکل محلولپاشی روی برگها و هم بهعنوان ترکیب در سیستمهای آبیاری (کودآبیاری یا Fertigation) استفاده میشود. البته به دلیل فرّار بودن نیتروژن در تماس با هوا، برای افزایش بازدهی توصیه میشود اوره به همراه آبیاری یا در عمق خاک مصرف گردد.

یکی از مزایای مهم اوره این است که به راحتی با سایر کودهای شیمیایی ترکیب میشود و میتواند بخشی از برنامههای تغذیه متعادل گیاه باشد. در عین حال، مصرف بیش از اندازه آن میتواند باعث شوری خاک، افزایش pH و کاهش بازده گیاه شود، بنابراین مدیریت صحیح و متعادل در مصرف آن اهمیت زیادی دارد.

بهطور کلی، اوره به دلیل ارزان بودن، دسترسی آسان و کارایی بالا بهعنوان اصلیترین کود نیتروژنی در کشاورزی مدرن شناخته میشود و نقش استراتژیک در امنیت غذایی جهان دارد.

کاربردهای صنعتی اوره

اگرچه بخش عمده اوره در کشاورزی به عنوان کود نیتروژنی مصرف میشود، اما این ماده شیمیایی پرکاربرد در بسیاری از صنایع دیگر نیز جایگاه ویژهای دارد. ویژگیهایی مانند حلالیت بالا، قیمت مناسب، قابلیت واکنشپذیری با ترکیبات آلی و معدنی باعث شده اوره به عنوان ماده اولیه در طیف گستردهای از صنایع مورد استفاده قرار گیرد. مهمترین کاربردهای صنعتی اوره عبارتند از:

۱. تولید رزینها و چسبها

یکی از اصلیترین کاربردهای صنعتی اوره، استفاده در ساخت رزینهای اوره-فرمالدهید (UF Resin) است. این رزینها به دلیل استحکام مکانیکی، مقاومت در برابر رطوبت و قیمت مناسب، در تولید تختههای MDF، نئوپان، لمینت و انواع چسبهای صنعتی به کار میروند. بیش از ۱۰ درصد مصرف جهانی اوره در این بخش است.

۲. صنایع داروسازی و بهداشتی

اوره در صنایع دارویی کاربردهای متنوعی دارد؛ از جمله:

- استفاده در کرمها و پمادهای پوستی به دلیل خاصیت نرمکننده و مرطوبکننده.

- تولید برخی داروهای ادرارآور (Diuretics) و داروهای ضدالتهاب.

- کاربرد در محصولات مراقبت پوست به عنوان عامل لایهبردار و مرطوبکننده.

۳. صنایع پلاستیک و شیمیایی

در صنایع شیمیایی، اوره به عنوان یک ماده خام مهم برای تولید ترکیبات مختلف استفاده میشود، از جمله:

- تولید ملامین که ماده اولیه در ساخت پلاستیکهای مقاوم، ظروف آشپزخانه، روکشهای ضدخش و محصولات تزئینی است.

- استفاده در ساخت پلیمرها و فومهای شیمیایی.

۴. صنعت نساجی و چرم

اوره در فرآیندهای تکمیلی صنایع نساجی به عنوان عامل تثبیت رنگ و افزایش جذب رنگدانهها به کار میرود. همچنین در صنعت چرم برای بهبود کیفیت دباغی مورد استفاده قرار میگیرد.

۵. صنایع انرژی و کنترل آلایندهها

در نیروگاهها و صنایع بزرگ، اوره به عنوان ماده اصلی در محلول DEF (AdBlue یا Diesel Exhaust Fluid) به کار میرود که برای کاهش اکسیدهای نیتروژن (NOx) در گازهای خروجی موتورهای دیزلی استفاده میشود. این کاربرد نقش مهمی در کاهش آلودگی هوا دارد.

صادرات اوره و جایگاه ایران در بازار جهانی

ایران به عنوان یکی از بزرگترین تولیدکنندگان و صادرکنندگان اوره در جهان شناخته میشود. وجود منابع عظیم گاز طبیعی به عنوان خوراک ارزان برای تولید آمونیاک و اوره، باعث شده که کشور ما مزیت رقابتی بالایی در این صنعت داشته باشد.

ایران سالانه حدود ۵ تا ۶ میلیون تن اوره تولید میکند که بخش عمده آن به بازارهای بینالمللی صادر میشود. بر اساس آمار، ایران جزو پنج کشور برتر صادرکننده اوره در جهان محسوب میشود. عمده خریداران اوره ایران شامل:

- کشورهای آسیایی مانند هند، چین و ترکیه

- کشورهای آمریکای جنوبی مانند برزیل

- برخی کشورهای آفریقایی و اروپایی

عوامل تأثیرگذار بر صادرات اوره ایران

چند عامل مهم بر صادرات اوره از ایران اثرگذار هستند:

- مزیت قیمتی: خوراک ارزان (گاز طبیعی) باعث کاهش قیمت تمامشده و افزایش قدرت رقابتی ایران در بازار جهانی میشود.

- موقعیت جغرافیایی: دسترسی به آبهای آزاد (خلیج فارس) امکان صادرات سریع به بازارهای هدف را فراهم میکند.

- چالشهای تحریم و حملونقل: تحریمهای بینالمللی و محدودیتهای بانکی و بیمهای گاهی مانع صادرات مستقیم میشوند و ایران مجبور است از واسطهها یا مسیرهای غیرمستقیم استفاده کند.

- رقابت جهانی: کشورهایی مانند چین، روسیه، قطر و عربستان از رقبای اصلی ایران در بازار جهانی اوره هستند.

آینده صادرات اوره ایران

با توجه به رشد تقاضای جهانی برای کودهای نیتروژنی و افزایش جمعیت جهان، بازار اوره همچنان رو به گسترش است. اگر ایران بتواند محدودیتهای سیاسی و تحریمی را مدیریت کند و سرمایهگذاری در بهینهسازی فناوری تولید انجام دهد، میتواند سهم بیشتری از بازار جهانی اوره را به خود اختصاص دهد.

چالشها و ملاحظات زیستمحیطی واحد اوره

واحدهای تولید اوره علاوه بر اهمیت اقتصادی و کشاورزی، همواره با چالشهای زیستمحیطی متعددی مواجه هستند. از آنجا که فرآیند سنتز اوره با مصرف بالای انرژی، تولید آلایندهها و ایجاد پسابهای صنعتی همراه است، توجه به جنبههای محیطزیستی یکی از ارکان اصلی طراحی و بهرهبرداری بهینه محسوب میشود.

۱. انتشار گازهای گلخانهای

یکی از مهمترین پیامدهای تولید اوره، انتشار دیاکسیدکربن (CO₂) به عنوان محصول جانبی فرآیند آمونیاک است. این گاز یکی از عوامل اصلی تغییرات اقلیمی و گرمایش زمین محسوب میشود. همچنین در صورت عدم کنترل مناسب، انتشار آمونیاک به صورت بخارات فرّار میتواند باعث آلودگی هوا و بوی نامطبوع در اطراف واحد صنعتی شود.

۲. تولید پسابهای آلوده

فرآیندهای شستشو، خنکسازی و بازیافت در واحد اوره، پسابهایی حاوی اوره حلشده، آمونیاک آزاد و ترکیبات نیتروژنی تولید میکنند. در صورت تخلیه مستقیم این پسابها به محیط زیست، پدیده یوتریفیکاسیون (Eutrophication) یا غنیسازی بیش از حد منابع آبی از نیتروژن رخ میدهد که به مرگ آبزیان و اختلال در اکوسیستم منجر میشود.

۳. مصرف بالای انرژی و منابع

واحدهای اوره جزو صنایع انرژیبر هستند و بخش زیادی از گاز طبیعی نه تنها به عنوان خوراک، بلکه به عنوان سوخت مصرف میشود. این موضوع علاوه بر فشار بر منابع طبیعی، باعث افزایش شدت انرژی (Energy Intensity) در صنایع پتروشیمی میگردد.

۴. مدیریت ضایعات جامد

در فرآیند تولید و دانهبندی اوره (Prilling و Granulation) مقداری ذرات ریز و گرد و غبار اوره تولید میشود. این ذرات اگر به درستی جمعآوری و فیلتراسیون نشوند، موجب آلودگی هوا و تهدید سلامت کارکنان خواهند شد.

۵. الزامات قانونی و استانداردهای جهانی

کشورهای مختلف استانداردهای سختگیرانهای برای انتشار آلایندهها، مدیریت پسابها و بازیافت انرژی وضع کردهاند. رعایت این استانداردها برای صادرات محصولات و ادامه فعالیت واحدهای اوره در بازار جهانی ضروری است.

مدیریت چالشهای زیستمحیطی در واحدهای اوره نیازمند فناوریهای پیشرفته، سیستمهای کنترل آلایندگی، بازیافت پسابها و بهبود بهرهوری انرژی است. بیتوجهی به این موضوعات میتواند نه تنها به محیط زیست، بلکه به جایگاه اقتصادی و رقابتی ایران در بازار جهانی اوره آسیب وارد کند.

انتشار CO₂ و مسائل زیستمحیطی

تولید اوره ارتباط مستقیم با فرآیند سنتز آمونیاک دارد، چرا که دیاکسیدکربن (CO₂) محصول جانبی تولید هیدروژن از گاز طبیعی است و در واکنش نهایی با آمونیاک برای تولید اوره بهکار میرود. با این حال، مقدار CO₂ تولیدی در واحد آمونیاک بسیار بیشتر از آن چیزی است که در سنتز اوره مصرف میشود. بنابراین همواره مازاد دیاکسیدکربن وجود دارد که در صورت عدم مدیریت مناسب، به اتمسفر رها شده و موجب افزایش گازهای گلخانهای میشود.

انتشار CO₂ از واحدهای اوره یکی از اصلیترین دغدغههای زیستمحیطی این صنعت است. این گاز سهم زیادی در گرمایش جهانی و تغییرات اقلیمی دارد و کشورهایی که دارای ظرفیت بالای تولید اوره هستند، باید استراتژیهای کاهش انتشار را در دستور کار قرار دهند.

از دیگر چالشها، انتشار غیرمستقیم گازهای آلاینده ناشی از مصرف بالای سوختهای فسیلی در فرآیند تولید است. در واقع، تولید هر تن اوره بین ۱٫۵ تا ۱٫۸ تن CO₂ به صورت خالص یا معادل CO₂ منتشر میکند.

پیامدهای زیستمحیطی انتشار CO₂ در صنعت اوره:

- تشدید گرمایش زمین و اثر گلخانهای

- تهدید اکوسیستمها و منابع آبی به دلیل تغییرات اقلیمی

- افزایش فشارهای قانونی و بینالمللی بر صنایع پتروشیمی و کودهای شیمیایی

- کاهش رقابتپذیری در بازار جهانی در صورت عدم انطباق با سیاستهای کربنزدایی (Decarbonization)

راهکارهای مهندسی برای کاهش انتشار CO₂:

- بازیافت و استفاده مجدد از CO₂ در فرآیندهای شیمیایی یا برای تولید اوره بیشتر.

- تزریق CO₂ به میادین نفتی جهت افزایش بازیافت نفت (EOR) و کاهش انتشار مستقیم.

- استفاده از فناوریهای Carbon Capture and Storage (CCS) و Carbon Capture and Utilization (CCU).

- بهبود بهرهوری انرژی در واحدهای آمونیاک و اوره برای کاهش سوخت مصرفی.

- توسعه تولید اوره سبز (Green Urea) با استفاده از هیدروژن سبز (از طریق الکترولیز آب با انرژیهای تجدیدپذیر).

مدیریت پسابها و ضایعات در فرآیند تولید اوره

فرآیند تولید اوره علاوه بر انتشار گازهای گلخانهای، با تولید پسابهای صنعتی و ضایعات جامد نیز همراه است که در صورت عدم مدیریت صحیح، میتواند اثرات زیستمحیطی قابل توجهی بر خاک، آبهای سطحی و زیرزمینی داشته باشد. پسابهای واحد اوره عمدتاً شامل محلولهای رقیق اوره، آمونیاک آزاد، مواد شیمیایی شستوشو و آبهای آلوده فرایندی هستند که در مراحل سنتز، دانهبندی (Prilling/Granulation) و شستوشوی تجهیزات ایجاد میشوند.

ترکیب و ویژگیهای اصلی پسابها در واحد اوره:

- آمونیاک آزاد (NH₃) → منجر به آلودگی هوا و بوی نامطبوع میشود.

- اوره حلشده در آب → در صورت ورود به منابع آبی باعث یوتریفیکاسیون (Eutrophication) و رشد بیش از حد جلبکها میشود.

- نیتراتها و نیتریتها → میتوانند کیفیت آب آشامیدنی را تحت تأثیر قرار داده و تهدیدی برای سلامت انسان باشند.

- مواد شیمیایی جانبی مانند ضدخوردگیها و شویندهها.

ضایعات جامد در واحد اوره:

- گرد و غبار اوره حاصل از برج پرلینگ یا واحد گرانولاسیون

- محصولات نامرغوب یا خارج از استاندارد که نیاز به بازیافت دارند

- رسوبات ناشی از شستوشوی تجهیزات و فیلترها

راهکارهای مدیریت پسابها و ضایعات در صنعت اوره:

- بازیافت داخلی (Recycle): برگرداندن محلولهای رقیق اوره و آمونیاک به ابتدای فرآیند سنتز.

- سیستمهای تصفیه پساب (Effluent Treatment Plants): شامل واحدهای نیتریفیکاسیون–دینیتریفیکاسیون برای حذف ترکیبات نیتروژنی.

- کاهش گرد و غبار اوره: استفاده از اسکرابرها (Scrubbers) و سیستمهای جمعآوری ذرات در برج پرلینگ.

- بهبود طراحی فرآیند: بهکارگیری واحدهای Zero Liquid Discharge (ZLD) جهت جلوگیری کامل از تخلیه پساب.

- مدیریت پایدار ضایعات جامد: بازیافت محصولات خارج از مشخصات و فروش به صنایع پاییندستی (مثل رزینها یا چسبها).

- پایش مداوم پسابها: استفاده از تجهیزات آنلاین برای اندازهگیری COD، BOD، NH₃ و NO₃جهت رعایت استانداردهای محیط زیست.

اهمیت زیستمحیطی:

مدیریت اصولی پسابها و ضایعات علاوه بر کاهش آلودگی محیطی، باعث افزایش بازده تولید، کاهش مصرف مواد خام و بهبود تصویر برند پتروشیمیها در سطح بینالمللی میشود.

بنابراین، مدیریت پسابها و ضایعات در واحد اوره نه تنها یک الزام قانونی و زیستمحیطی است، بلکه یک فرصت اقتصادی برای بازیافت منابع و بهبود بهرهوری محسوب میشود

بزرگترین واحدهای تولید اوره در ایران و جهان

اوره به عنوان پرمصرفترین کود شیمیایی نیتروژنی، در مقیاس بسیار وسیعی در جهان تولید میشود. ظرفیت تولید سالانه اوره در جهان بیش از ۱۸۰ میلیون تن است و کشورهایی مانند چین، هند، روسیه، ایالات متحده و ایران جزو بازیگران اصلی این صنعت محسوب میشوند. بررسی بزرگترین واحدهای تولید اوره در ایران و جهان نشان میدهد که کشورها با سرمایهگذاری در واحدهای عظیم و استفاده از فناوریهای پیشرفته، علاوه بر تأمین نیاز داخلی، سهم قابل توجهی از بازار صادراتی اوره را در اختیار دارند.

بزرگترین واحدهای تولید اوره در ایران

ایران با دارا بودن منابع عظیم گاز طبیعی به عنوان خوراک، یکی از بزرگترین تولیدکنندگان اوره در منطقه خاورمیانه و جهان است. برخی از مهمترین مجتمعهای تولید اوره در ایران عبارتاند از:

- پتروشیمی پردیس (عسلویه)

- بزرگترین تولیدکننده اوره و آمونیاک در ایران و خاورمیانه

- ظرفیت تولید سالانه بیش از ۵ میلیون تن اوره

- دارای سه فاز تولیدی فعال با دسترسی مستقیم به گاز طبیعی عسلویه

- پتروشیمی رازی (ماهشهر)

- یکی از قدیمیترین واحدهای تولید کودهای شیمیایی در ایران

- ظرفیت تولید سالانه حدود ۱.۶ میلیون تن اوره

- نقش مهم در صادرات محصولات به کشورهای همسایه و اروپا

- پتروشیمی خراسان (بجنورد)

- ظرفیت تولید سالانه حدود ۱ میلیون تن اوره

- تأمینکننده اصلی نیاز داخلی به کود اوره در مناطق شمال و شمال شرق کشور

- پتروشیمی کرمانشاه، شیراز، لردگان و مسجدسلیمان

- هر کدام با ظرفیت تولید حدود ۱ میلیون تن اوره در سال

- نقش مهم در توزیع منطقهای و صادرات به کشورهای همسایه مانند عراق، ترکیه و افغانستان

بزرگترین واحدهای تولید اوره در جهان

در سطح جهانی، کشورها با ساخت مجتمعهای پتروشیمی عظیم و یکپارچه، ظرفیت تولید اوره را در مقیاس چند میلیون تن در سال توسعه دادهاند. برخی از بزرگترین تولیدکنندگان عبارتاند از:

- چین

- بزرگترین تولیدکننده اوره جهان با سهمی بیش از ۳۰ درصد بازار جهانی

- ظرفیت تولید سالانه بیش از ۵۵ میلیون تن اوره

- تمرکز بر تأمین نیاز کشاورزی داخلی و صادرات محدود

- هند

- ظرفیت تولید سالانه حدود ۲۵ میلیون تن اوره

- یکی از بزرگترین واردکنندگان و مصرفکنندگان اوره جهان به دلیل نیاز بالای بخش کشاورزی

- روسیه

- ظرفیت تولید سالانه بیش از ۸ میلیون تن اوره

- از صادرکنندگان بزرگ اوره به اروپا و آسیا با برندهایی مانند EuroChem و Uralchem

- ایالات متحده آمریکا

- ظرفیت تولید سالانه حدود ۶ میلیون تن اوره

- بخش عمده تولید برای مصرف داخلی در کشاورزی و صنایع پاییندستی

- قطر و عربستان سعودی

- قطر با مجتمع عظیم QAFCO ظرفیت تولیدی بیش از ۳.۸ میلیون تن اوره دارد که یکی از بزرگترین واحدهای منفرد تولید اوره در جهان است.

- عربستان سعودی نیز با شرکت SABIC سهم بزرگی در صادرات اوره به بازارهای جهانی دارد.

همانطور که مشخص است، ایران با داشتن بیش از ۱۰ واحد تولیدی بزرگ اوره و ظرفیت سالانه بالای ۸ میلیون تن، جایگاه مهمی در بازار جهانی اوره دارد و به عنوان یکی از ۵ صادرکننده اصلی دنیا شناخته میشود.

نتیجهگیری

واحدهای تولید اوره در صنعت پتروشیمی، نقش استراتژیک و حیاتی در تأمین نیازهای کشاورزی و صنایع پاییندستی دارند. اوره با داشتن ۴۶ درصد نیتروژن خالص، مهمترین منبع نیتروژن برای تغذیه گیاهان است و بخش عمدهای از تولید جهانی آن در کودهای شیمیایی مصرف میشود. در کنار کشاورزی، اوره به عنوان ماده اولیه در رزینها، چسبها، پلاستیک، داروسازی و صنایع محیطزیست (AdBlue) کاربرد گسترده دارد و جایگاه آن در زنجیره ارزش پتروشیمی بسیار برجسته است.

فرآیند تولید اوره شامل سنتز آمونیاک و CO₂، جداسازی، بازیافت و دانهبندی است و به کمک فناوریهای پیشرفته مانند Stamicarbon،Snamprogetti و Toyo انجام میشود. تجهیزات اصلی شامل راکتور سنتز، سیستمهای بازیافت و خنککنندهها و برجهای دانهبندی است که بهرهوری و کیفیت محصول نهایی را تضمین میکنند.

با وجود اهمیت اقتصادی، واحدهای اوره با چالشهای زیستمحیطی همچون انتشار CO₂، تولید پساب و ضایعات جامد مواجه هستند. مدیریت اصولی این چالشها از طریق بازیافت، تصفیه پساب، کنترل گرد و غبار و فناوریهای کاهش آلایندهها باعث میشود هم اثرات زیستمحیطی کاهش یابد و هم بازده تولید بهبود پیدا کند.

ایران با دارا بودن بیش از ۱۰ واحد تولید اوره و ظرفیت سالانه بالای ۸ میلیون تن، جایگاه مهمی در بازار جهانی دارد و به عنوان یکی از ۵ صادرکننده اصلی اوره شناخته میشود. همزمان، کشورهای بزرگ تولیدکننده مانند چین، هند، روسیه و قطر نیز با مجتمعهای عظیم، سهم قابل توجهی از بازار جهانی را در اختیار دارند.

سوالات متداول

۱. اوره چیست و چرا در کشاورزی اهمیت دارد؟

اوره یک کود نیتروژنی پرمصرف است که حدود ۴۶ درصد نیتروژن خالص دارد و به عنوان منبع اصلی نیتروژن برای گیاهان شناخته میشود. استفاده از اوره باعث افزایش رشد، سبزینگی و عملکرد محصولات زراعی مانند گندم، ذرت و برنج میشود و نقش استراتژیک در امنیت غذایی دارد.

۲. فرآیند تولید اوره در پتروشیمی چگونه است؟

تولید اوره شامل واکنش آمونیاک و دیاکسیدکربن، جداسازی، بازیافت و دانهبندی است. فناوریهای پیشرفته مانند Stamicarbon، Snamprogetti و Toyo برای افزایش بازده و کاهش مصرف انرژی استفاده میشوند و واحدهای اصلی شامل راکتور سنتز، سیستم بازیافت و برجهای دانهبندی هستند.

۳. تفاوت اوره پرل و اوره گرانول چیست؟

- پرل اوره (Prill): ذرات کروی کوچک، مناسب برای مصرف سنتی کشاورزی و پخش دستی.

- گرانول اوره: ذرات بزرگتر و مقاومتر، مناسب سیستمهای مکانیزه و کودآبیاری.

انتخاب نوع اوره بستگی به نوع کاربرد، روش توزیع و شرایط محیطی دارد.

۴. ایران در بازار جهانی اوره چه جایگاهی دارد؟

ایران با بیش از ۱۰ واحد تولیدی اوره و ظرفیت سالانه بالای ۸ میلیون تن، جزو ۵ صادرکننده اصلی اوره جهان است. واحدهایی مانند پتروشیمی پردیس، رازی و خراسان نقش کلیدی در تأمین نیاز داخلی و صادرات به کشورهای همسایه و آسیا دارند.

۵. واحدهای اوره چه چالشهای زیستمحیطی دارند و راهکار کاهش آنها چیست؟

واحدهای تولید اوره با انتشار CO₂، تولید پساب و گرد و غبار مواجه هستند. راهکارهای کاهش اثرات زیستمحیطی شامل:

- بازیافت CO₂ و استفاده مجدد در فرآیند تولید

- تصفیه پساب و مدیریت ضایعات جامد

- استفاده از فناوریهای کاهش آلایندهها و بهینهسازی انرژی

این اقدامات علاوه بر کاهش آلودگی، رقابتپذیری و بهرهوری واحد را افزایش میدهند.

دیدگاهتان را بنویسید