آشنایی با واحد های پالایشگاه نفت

نفت خام یکی از اساسیترین منابع انرژی و مواد اولیه در جهان معاصر به شمار میرود که نقشی تعیینکننده در اقتصاد جهانی، امنیت انرژی و توسعه صنعتی ایفا میکند. این ماده ارزشمند بهتنهایی قابلاستفاده نیست و نیازمند فرآوری و جداسازی اجزای مختلف خود در قالب فرآوردههای با ارزشتر همانند بنزین، گازوئیل، نفت سفید، گاز مایع، روغنهای صنعتی و مواد اولیه صنایع پتروشیمی است. نقطه شروع این فرآیند پیچیده و دقیق، پالایشگاههای نفت هستند؛ واحدهای صنعتی عظیمی که با بهرهگیری از فناوریهای پیشرفته، نفت خام را به طیف گستردهای از محصولات تبدیل میکنند.

پالایشگاهها مجموعهای از واحدهای فرآیندی، تبدیل، تصفیه و جانبی هستند که هرکدام نقش خاص و ضروری در آمادهسازی نفت خام برای ورود به بازار دارند. شناخت این واحدها نهتنها برای دانشجویان و مهندسان حوزه نفت و گاز اهمیت دارد، بلکه برای هر فرد علاقهمند به صنعت انرژی نیز میتواند بسیار آموزنده باشد. فهم عملکرد و ارتباط این واحدها، درک بهتری از پیچیدگی و ظرافت فرآیند پالایش ایجاد میکند و اهمیت این صنعت در تأمین انرژی پایدار و اقتصادی را برجستهتر میسازد.

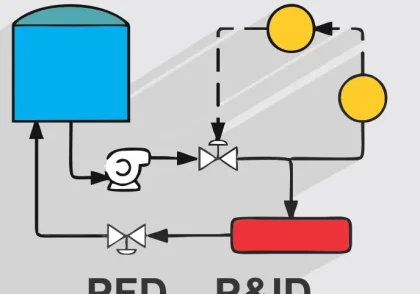

در این مقاله تلاش شده است تا تصویری جامع از واحدهای مختلف موجود در یک پالایشگاه نفت ارائه گردد.ابتدا از مراحل تفکیک نفت خام گرفته تا واحدهای پیشرفتهای که کیفیت و ارزش محصولات نهایی را ارتقا میدهند. همچنین، به واحدهای جانبی و پشتیبانی که زیرساختهای حیاتی عملکرد یک پالایشگاه را فراهم میسازند نیز پرداخته میشود. هدف این محتوا، ارائهی دیدی ساختاریافته، فنی و قابلفهم از عملکرد یک پالایشگاه نفت و جایگاه هر واحد در این زنجیره بزرگ و حیاتی است.

مروری بر فرآیند پالایش نفت خام

پالایش نفت خام فرآیندی پیچیده و چندمرحلهای است که هدف آن تبدیل نفت خام به فرآوردههایی با ارزش اقتصادی و کاربردی بالاتر است. نفت خام بهتنهایی مادهای چندفازی و ناهمگن است که حاوی ترکیبات متنوعی از هیدروکربنها و ناخالصیهایی نظیر گوگرد، نیتروژن، فلزات سنگین و نمکها میباشد. برای اینکه این ماده بهصورت مؤثر در مصارف مختلف مانند سوخت حملونقل، تولید انرژی، روانسازها، و مواد اولیه صنایع شیمیایی مورد استفاده قرار گیرد، لازم است تحت عملیاتهای مهندسی پالایشگاهی قرار گیرد.

اجزای اصلی نفت خام

نفت خام عمدتاً از ترکیبات آلی شامل آلکانها، سیکلوآلکانها (نفتنها) و آروماتیکها تشکیل شده است. این ترکیبات بسته به نوع میدان نفتی، شرایط زمینشناسی و عمق برداشت، درصدهای متفاوتی دارند. همچنین نفت خام حاوی ناخالصیهایی مانند ترکیبات گوگردی (سولفیدها، تیوفنها)، نیتروژندار، اکسیژندار، فلزات (نیکل، وانادیوم) و آب و نمک است. وجود این ناخالصیها نهتنها باعث خوردگی تجهیزات و کاهش کیفیت محصولات میشود، بلکه از منظر زیستمحیطی نیز چالشبرانگیز است. بنابراین تصفیه آنها از جمله اهداف مهم فرآیندهای پالایش است.

اهداف اصلی پالایش

فرآیند پالایش بهطور کلی با سه هدف اصلی انجام میشود:

تفکیک (Separation): جداسازی اجزای مختلف نفت خام بر اساس نقطه جوش، به کمک تقطیر اتمسفریک و تقطیر تحت خلأ.

تبدیل (Conversion): شکستن مولکولهای سنگین و بیارزش به مولکولهای سبکتر و ارزشمندتر از طریق فرآیندهایی مانند شکست حرارتی، کاتالیزوری و هیدروکراکینگ.

تصفیه (Treatment): حذف ناخالصیهای مضر مانند گوگرد، نیتروژن، فلزات و ترکیبات اسیدی برای بهبود کیفیت محصول نهایی و کاهش آسیب به محیطزیست.

مراحل کلی پالایش نفت

برای آنکه نفت خام پالایش شده و قابل بهرهوری باشد باید مراحل زیر انجام گردد.

تقطیر اولیه (Primary Distillation)

در این مرحله، نفت خام گرم شده و وارد برج تقطیر اتمسفریک میشود. درون این برج، اجزای مختلف بر اساس نقطه جوششان از یکدیگر جدا میشوند. ترکیبات سبکتر (مانند گاز مایع و بنزین) از بخشهای بالایی برج و ترکیبات سنگینتر (مانند نفت گاز، نفت کوره و باقیمانده) از پایین خارج میگردند.

تقطیر ثانویه (Vacuum Distillation)

باقیمانده برج اتمسفریک که دارای نقطه جوش بالایی است، در شرایط خلأ تقطیر میشود تا بدون تجزیه حرارتی، اجزای سنگینتر مانند روغنهای پایه، آسفالت و واکس جدا شوند. این مرحله باعث افزایش بازیابی و بهرهوری نفت خام میگردد.

عملیات تبدیل (Conversion Processes)

برای افزایش ارزش محصولات پالایشگاهی، بخش قابلتوجهی از برشهای سنگین با استفاده از فرآیندهای تبدیل نظیر شکست کاتالیزوری (FCC)، هیدروکراکینگ و ریفرمینگ کاتالیستی به برشهای سبک و مطلوبتر (مانند بنزین و گازوئیل) تبدیل میشوند.

عملیات تصفیه (Purification & Finishing)

در این مرحله، ترکیبات نامطلوب مانند گوگرد، نیتروژن و فلزات با روشهای هیدروتریتینگ و دِسولفوریزاسیون حذف میشوند تا سوخت نهایی با استانداردهای زیستمحیطی و کیفی هماهنگ گردد.

نقش فناوری در بهینهسازی پالایش

با پیشرفت علم و فناوری، پالایشگاهها امروزه از سیستمهای کنترل پیشرفته، واحدهای واکنشگر با راندمان بالا و روشهای تصفیه نوین بهره میبرند. این پیشرفتها باعث کاهش مصرف انرژی، افزایش تولید فرآوردههای سبک، و به حداقل رساندن تأثیرات زیستمحیطی شدهاند.

معرفی واحدهای اصلی پالایشگاه نفت

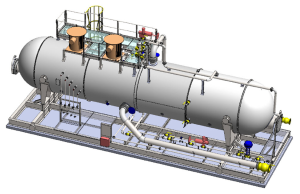

پالایشگاه نفت مجموعهای از واحدهای فرآیندی و پشتیبانی است که بهصورت زنجیرهای و هدفمند طراحی شدهاند تا نفت خام را به فرآوردههای مختلفی نظیر بنزین، گازوئیل، گاز مایع، نفت سفید، سوخت جت، روغنهای روانساز و مواد اولیه صنایع پتروشیمی تبدیل کنند. در این بخش، به معرفی مهمترین واحدهای اصلی یک پالایشگاه استاندارد میپردازیم. با توضیح عملکرد، هدف و نقش هر واحد در کل فرآیند اطلاعات خود را ارتقا دهید.

واحد تفکیک نفت خام (Atmospheric Distillation Unit – CDU)

این واحد نخستین و حیاتیترین بخش هر پالایشگاه است. نفت خام پس از پیشگرمایش، وارد برج تقطیر اتمسفریک میشود. در این برج، با استفاده از اختلاف نقطه جوش ترکیبات، اجزای سبک و سنگین از یکدیگر جدا میشوند. محصولات این واحد عبارتاند از:

گاز مایع (LPG)

نفتا (برای تولید بنزین یا خوراک پتروشیمی)

نفت سفید (Kerosene)

گازوئیل

باقیمانده سنگین (Residuum)

نقش این واحد فراهمکردن خوراک اولیه برای سایر واحدهای تبدیل و تصفیه است.

واحد تقطیر تحت خلأ (Vacuum Distillation Unit – VDU)

باقیمانده سنگین حاصل از واحد CDU، دارای نقطه جوش بسیار بالا است. برای جداسازی این برشها بدون تجزیه حرارتی، آنها در شرایط خلأ تقطیر میشوند. این واحد معمولاً محصولاتی چون:

روغنهای پایه روانکار

برشهای مناسب برای هیدروکراکینگ

باقیمانده خلأ (Vacuum Residue – VR)

را تولید میکند که یا مستقیماً به فروش میرسند یا خوراک واحدهای تبدیل پیشرفته میشوند.

واحد شکست حرارتی (Thermal Cracking)

در این فرآیند، برشهای سنگین مانند VR در دمای بالا و بدون حضور کاتالیست به برشهای سبکتر شکسته میشوند. نوع معروف این فرآیند کُکینگ (Coking) است که محصولاتی مثل:

گاز

بنزین

گازوئیل

کک نفتی (Petroleum Coke)تولید میکند.

این روش برای استفاده از برشهایی با ارزش پایین بسیار مؤثر است.

واحد شکست کاتالیزوری سیال بستر (FCC – Fluid Catalytic Cracking)

واحد FCC یکی از مهمترین واحدهای تبدیل در پالایشگاه است. در این واحد، برشهای سنگینتر نفتا یا گازوئیل تحت شرایط خاص و در حضور کاتالیست، شکسته شده و به محصولات سبکتر تبدیل میشوند. مزایای FCC شامل موارد زیر است:

تولید حجم زیاد بنزین با اکتان بالا

تولید پروپیلن و بوتیلن (خوراک پتروشیمی)

راندمان بالا در تولید گاز مایع

هر کدام از این مزایا در صنعت نقش به سزایی ایفا میکنند.

واحد هیدروکراکینگ (Hydrocracking)

در این واحد، برشهای سنگینتر در حضور هیدروژن و کاتالیست تحت فشار و دمای بالا به برشهای سبکتر و با کیفیت بالا تبدیل میشوند. مزایای این واحد:

تولید بنزین با اکتان بالا

گازوئیل با کیفیت ممتاز

کاهش ترکیبات گوگردی و آلودگیها

هیدروکراکینگ نسبت به FCC فرآوردههایی با ارزش تجاری بالاتر و کیفیت بهتر تولید میکند.

واحد ریفرمینگ کاتالیستی (Catalytic Reforming)

هدف این واحد تبدیل نفتای سبک به نفتای آروماتیک با اکتان بالا است که برای تولید بنزین با کیفیت مناسب بهکار میرود. همچنین در این فرآیند، مقدار قابلتوجهی هیدروژن تولید میشود که در واحدهای تصفیه مورد استفاده قرار میگیرد.

محصولات اصلی واحد ریفرمینگ:

بنزین با اکتان بالا

هیدروژن

آروماتیکها (BTX- بنزن، تولوئن، زایلن)

واحد گوگردزدایی (Hydrotreating / Desulfurization)

این واحد برای حذف ترکیبات گوگردی، نیتروژندار، فلزات و دیگر ناخالصیها از برشهای مختلف مانند نفتا، گازوئیل و نفت سفید بهکار میرود. وجود گوگرد در سوخت باعث تولید SOx و آلودگی شدید هوا میشود. فرآیند گوگردزدایی با استفاده از هیدروژن و کاتالیست در دما و فشار بالا انجام میشود.

واحد آلکیلاسیون (Alkylation)

در این فرآیند، اولفینهای سبک مانند پروپیلن و بوتیلن با ایزوبوتان واکنش داده و ترکیبات ایزواکتان تولید میکنند که سوخت با اکتان بالا محسوب میشود. این واحد برای بهبود کیفیت بنزین نهایی بسیار مهم است.

واحد گاز (Gas Plant)

گازهای سبک تولیدشده در فرآیندهای مختلف مانند FCC، ریفرمینگ، ککینگ و هیدروکراکینگ در این واحد پردازش و جداسازی میشوند. محصولات آن عبارتاند از:

گاز مایع (LPG)

اتان، پروپان، بوتان

گاز خشک برای مصارف سوختی

هیدروژن برای مصارف داخلی پالایشگاه

واحدهای اصلی پالایشگاه هر کدام وظیفهای منحصر بهفرد در زنجیره تبدیل نفت خام به محصولات باارزش ایفا میکنند. از تفکیک اولیه گرفته تا تبدیلهای پیشرفته و عملیات تصفیه، همه این واحدها با هم کار میکنند تا بیشترین ارزش ممکن از هر بشکه نفت خام استخراج شود. شناخت این واحدها پایهای برای درک عمیق عملکرد پالایشگاه و طراحی، بهرهبرداری و بهینهسازی آن در آینده است.

واحدهای جانبی و پشتیبانی در پالایشگاه

اگرچه تمرکز اصلی پالایشگاه بر واحدهای فرآیندی برای تبدیل نفت خام به محصولات قابلفروش است، اما کارکرد صحیح و پایدار این واحدها بدون وجود زیرساختها و سیستمهای پشتیبانی امکانپذیر نیست. این واحدهای جانبی نقش حیاتی در فراهمکردن انرژی، آب، بخار، خنککنندهها، تصفیه فاضلاب، ایمنی و کنترل کیفیت ایفا میکنند. در ادامه، مهمترین این واحدها مورد بررسی قرار میگیرند.

واحد تولید بخار و برق (Utility Systems – Steam & Power Generation)

اکثر فرآیندهای پالایشگاهی برای گرمایش، تقطیر، واکنشهای شیمیایی و پمپاژ، به انرژی حرارتی و الکتریکی نیاز دارند. این انرژی معمولاً توسط بویلرها و توربینهای بخار در محل پالایشگاه تولید میشود.

اجزای اصلی:

بویلرها (Boilers): برای تولید بخار با فشار بالا

توربینهای بخار و گاز: برای تولید برق مورد نیاز پالایشگاه

ژنراتورها: تبدیل انرژی مکانیکی به الکتریسیته

سیستم بازیابی حرارتی (HRSG): استفاده مجدد از گرمای خروجی واحدها

در برخی پالایشگاهها سیستم «Cogeneration» یا تولید همزمان برق و بخار پیادهسازی میشود که بازدهی انرژی را تا بیش از ۸۰٪ افزایش میدهد.

واحد تأمین و تصفیه آب صنعتی

آب در پالایشگاهها برای خنککاری، تولید بخار، شستشو، تهیه آب دیمینرالیزه و آتشنشانی استفاده میشود. کیفیت آب مصرفی باید دقیقاً کنترل شود تا از خوردگی، رسوبگذاری یا خرابی تجهیزات جلوگیری گردد.

اجزای این واحد:

سیستم تصفیه آب خام (Raw Water Treatment)

واحد تهیه آب بدون یون (Deionized Water / Demineralization)

برجهای خنککن (Cooling Towers)

سیستم بازیافت و بازچرخانی آب مصرفشده

رزینهای تبادل یونی برای حذف یونهای ناخواسته

در پالایشگاههای پیشرفته، سیستم تصفیه فاضلاب نیز بهگونهای طراحی میشود که امکان بازیافت آب و استفاده مجدد فراهم گردد.

واحد تصفیه پساب صنعتی (Effluent Treatment Plant – ETP)

پالایشگاهها حجم زیادی از فاضلابهای صنعتی، شیمیایی، روغنی و آلوده به فلزات سنگین تولید میکنند. رهاسازی مستقیم این پسابها به محیط زیست ممنوع بوده و مشمول قوانین سختگیرانه زیستمحیطی است.

مراحل تصفیه:

جداکنندههای روغن و آب (API Separators)

انعقاد و لختهسازی (Coagulation & Flocculation)

تصفیه بیولوژیکی (Biological Treatment)

فیلترهای شنی، کربن فعال و اسمز معکوس (RO)

تصفیه نهایی و تخلیه یا بازیافت

پساب تصفیهشده میتواند برای آبیاری فضای سبز یا برج خنککن مورد استفاده قرار گیرد.

واحد تولید هوا و گازهای صنعتی

در فرآیندهای مختلف نیاز به هوا، نیتروژن، اکسیژن، بخار و دیگر گازهای فرآیندی وجود دارد.

اجزای این واحد:

کمپرسورهای هوا (Air Compressors)

واحد تولید نیتروژن (برای کنترل آتش و عملیات پاکسازی)

سیستمهای توزیع گاز ابزار دقیق (Instrument Air)

واحد تولید اکسیژن (در برخی پالایشگاهها)

سیستم کنترل فرآیند (DCS – Distributed Control System)

هر پالایشگاه مدرن مجهز به اتاق فرمان مرکزی (CCR) و سیستم DCS است که از طریق آن، تمامی واحدها بهصورت دیجیتال مانیتور، کنترل و هماهنگ میشوند.

ویژگیهای کلیدی:

مانیتورینگ فشار، دما، دبی، سطح سیالات

کنترل خودکار تجهیزات (PID Control Loops)

آلارمهای ایمنی و خطا

ذخیرهسازی دادهها و امکان گزارشگیری دقیق

نسل جدید سیستمهای کنترل از هوش مصنوعی و یادگیری ماشین برای بهینهسازی عملکرد استفاده میکنند.

سیستم ایمنی و آتشنشانی

پالایشگاه محیطی پرخطر و مستعد آتشسوزی است. بنابراین وجود سیستمهای ایمنی پیشرفته و دائمی ضروری است.

تجهیزات ایمنی:

سیستم اعلان و اطفای حریق خودکار (Fire Detection & Suppression)

مخازن آب آتشنشانی و فوم شیمیایی

شیرهای اضطراری و سیستم قطع سریع جریان (ESD)

آموزش پرسنل و مانورهای دورهای ایمنی

استانداردهایی مثل NFPA، OSHA و API در طراحی سیستم ایمنی پالایشگاهها رعایت میشوند.

آزمایشگاهها و کنترل کیفیت

برای بررسی کیفیت محصولات، کنترل خوراک ورودی، تشخیص آلایندهها و کالیبراسیون تجهیزات، آزمایشگاههای دقیق با تجهیزات مدرن در محل پالایشگاه وجود دارند.

وظایف:

آنالیز ترکیب محصولات نهایی

اندازهگیری پارامترهایی مانند نقطه جوش، چگالی، ویسکوزیته، عدد اکتان و سِتان

بررسی ناخالصیها (گوگرد، فلزات، اسیدها)

صدور گواهی کیفیت برای فروش محصولات

آزمایشگاههای پالایشگاهی معمولاً با استاندارد ISO/IEC 17025 فعالیت میکنند.

فناوریهای نوین در پالایشگاهها

با گذر زمان و افزایش نیاز جهانی به انرژیهای پاکتر، کارآمدتر و ایمنتر، صنعت پالایش نفت نیز دستخوش تغییرات اساسی شده است. فناوریهای نوین در پالایشگاهها با هدف افزایش راندمان تولید، کاهش مصرف انرژی، بهینهسازی فرآیندها، کاهش آلایندهها و دیجیتالیسازی عملیات معرفی و پیادهسازی شدهاند. در ادامه به مهمترین این فناوریها میپردازیم:

پالایشگاههای هوشمند (Smart Refineries)

یکی از برجستهترین پیشرفتها در دهه اخیر، ظهور مفهوم پالایشگاه هوشمند است. در این نوع پالایشگاهها، از فناوریهای پیشرفته دیجیتال مانند اینترنت اشیا (IoT)، هوش مصنوعی (AI)، کلانداده (Big Data) و تحلیل پیشبینیکننده (Predictive Analytics) برای مدیریت و کنترل فرآیندها استفاده میشود.

مزایای پالایشگاه هوشمند:

پیشبینی خرابی تجهیزات قبل از وقوع آن

بهینهسازی مصرف انرژی و خوراک

پایش لحظهای عملکرد واحدها

تصمیمگیری خودکار برای افزایش بهرهوری

پالایشگاههای هوشمند نقش کلیدی در رقابتپذیری آینده صنعت انرژی دارند.

استفاده از کاتالیستهای نسل جدید

کاتالیستها قلب فرآیندهای تبدیل و تصفیه هستند. امروزه با استفاده از نانوکاتالیستها، کاتالیستهای اصلاحشده با فلزات گرانبها و کاتالیستهای پایدار در برابر دمای بالا و آلودگیها، راندمان واکنشها به طرز چشمگیری افزایش یافته است.

مزایا:

افزایش عمر مفید کاتالیست

کاهش زمان و هزینه احیا یا تعویض

افزایش بازده تولید بنزین و گازوئیل با کیفیت بالا

فناوریهای کاهش آلایندگی محیطزیست

با تشدید قوانین زیستمحیطی، پالایشگاهها مجبور به استفاده از فناوریهایی شدهاند که انتشار آلایندهها را به حداقل برسانند:

نمونهها:

واحدهای پیشرفته گوگردزدایی (ULSD Units): کاهش گوگرد تا کمتر از ۱۰ ppm در گازوئیل

جذب و ذخیره دیاکسید کربن (CCS): کاهش انتشار گازهای گلخانهای

سیستمهای احتراق کمآلاینده: کاهش تولید NOx و CO

واحد بازیابی بخارات (VRU): جلوگیری از تبخیر هیدروکربنها در مخازن

هدف، تولید سوختهای پاکتر و حرکت به سمت پالایشگاههای کمکربن است.

اتوماسیون پیشرفته و سیستمهای کنترل پیشبینیکننده

جایگزینی سیستمهای کنترل سنتی با سیستمهای کنترل پیشرفته (APC) و کنترلهای پیشبینیکننده مدلمبنا (MPC)، باعث ارتقاء چشمگیر عملکرد پالایشگاهها شده است.

دستاوردها:

کنترل دقیقتر دما، فشار و ترکیب جریانها

کاهش نوسانات عملیاتی

افزایش ظرفیت تولید بدون تغییر در تجهیزات

پالایشگاههای یکپارچه با پتروشیمی (Refinery–Petrochemical Integration)

روند جدید در صنعت پالایش، حرکت به سمت پالایشگاههایی است که تولید سوخت و مواد پتروشیمیایی را بهصورت همزمان انجام میدهند. این یکپارچگی باعث بهرهوری بالاتر خوراک، سودآوری بیشتر و کاهش ضایعات میشود.

نمونه مواد تولیدی:

اتیلن، پروپیلن،BTX( بنزن، تولوئن، زایلن)

پارافین و اولفینها برای صنایع پاییندستی

چین و کشورهای حوزه خلیج فارس پیشتاز توسعه این مدل پالایشگاهها هستند.

دیجیتالیسازی عملیات نگهداری و تعمیرات (Smart Maintenance)

تجهیزات حیاتی پالایشگاه، مانند کمپرسورها، پمپها، توربینها و مبدلهای حرارتی، با استفاده از سنسورهای هوشمند و تحلیل دادههای لحظهای پایش میشوند. این اطلاعات به سیستمهای هوشمند منتقل شده و زمان مناسب برای تعمیر یا تعویض را پیشبینی میکنند.

نتیجه: کاهش توقفهای غیرمنتظره و افزایش طول عمر تجهیزات است.

بازیابی انرژی و استفاده مجدد از گرمای تلفشده

در پالایشگاههای نوین، از سیستمهای بازیابی حرارت برای افزایش بهرهوری انرژی استفاده میشود. مثلاً:

واحدهای HRSG (Heat Recovery Steam Generator)

تبادلکنندههای گرمای پیشرفته (High-efficiency Heat Exchangers)

بازیابی انرژی از دودکشها و گازهای خروجی

هدف: کاهش مصرف سوخت داخلی و صرفهجویی در هزینههای عملیاتی

فناوریهای نوین در پالایشگاهها نهتنها بهرهوری عملیاتی را افزایش میدهند، بلکه باعث بهبود کیفیت محصولات، کاهش مصرف انرژی و حفاظت از محیطزیست میشوند. در عصر رقابت جهانی و فشارهای زیستمحیطی، پالایشگاههایی موفق خواهند بود که مسیر تحول دیجیتال و پایدارسازی را با قدرت دنبال کنند.

چالشها و آینده پالایشگاههای نفت

صنعت پالایش نفت، با وجود بیش از یک قرن سابقه، در آستانه تحولاتی عمیق قرار دارد. در سالهای اخیر، پالایشگاهها با چالشهایی چندوجهی در زمینههای زیستمحیطی، اقتصادی، فناورانه و سیاسی روبهرو بودهاند که بقای آنها را منوط به بازطراحی مدلهای بهرهبرداری، دیجیتالیسازی، و سازگاری با تحولات انرژی جهانی کرده است. در این بخش، به بررسی مهمترین چالشهای فعلی و آینده این صنعت میپردازیم.

چالشهای زیستمحیطی و قوانین سختگیرانه

یکی از جدیترین موانع پیش روی پالایشگاهها، قوانین فزاینده در حوزه حفاظت از محیطزیست است. سازمانهای بینالمللی مانند EPA (آمریکا) ، EU Green Deal (اروپا) و IMO (در حوزه دریایی) استانداردهایی را وضع کردهاند که میزان مجاز انتشار گوگرد، NOx، CO₂ و ذرات معلق را بهشدت کاهش دادهاند.

آثار این چالش:

نیاز به سرمایهگذاری سنگین در واحدهای تصفیه و بازیابی گازهای خروجی

لزوم تولید سوختهای کمگوگرد (ULSD, ULSFO)

فشار برای کاهش مصرف انرژی و گازهای گلخانهای

احتمال جریمه، تعطیلی یا تحریم پالایشگاههای غیرمطابق با استاندارد

راهکار: ارتقای تکنولوژی، استفاده از انرژیهای تجدیدپذیر در بخش یوتیلیتی و پیادهسازی سیستمهای کاهش کربن

نوسانات بازار نفت و رقابت جهانی

بازار جهانی نفت و فرآوردههای آن بهشدت تحت تأثیر تحولات ژئوپلیتیکی، بحرانهای اقتصادی، و جنگهای منطقهای است. نوسان قیمت نفت خام و کاهش حاشیه سود در فرآوردهها، برنامهریزی مالی و اقتصادی پالایشگاهها را با مشکل مواجه کرده است.

موارد مهم:

رقابت شدید با پالایشگاههای چینی، هندی و عربی با فناوریهای جدید و خوراک ارزان

تغییر تقاضای جهانی از سوختهای فسیلی به سمت برق، هیدروژن و بیوفیول

فشار دولتها برای حذف تدریجی سوختهای فسیلی در حملونقل

راهکار: تنوعبخشی به محصولات، ورود به زنجیره پاییندستی پتروشیمی و تولید سوختهای نو

قدیمی بودن بسیاری از تأسیسات پالایشگاهی

بسیاری از پالایشگاههای جهان، بهویژه در کشورهای در حال توسعه، دارای تجهیزات و طراحیهایی هستند که مربوط به دهههای گذشتهاند. این موضوع باعث کاهش راندمان، افزایش هزینههای تعمیرات و ریسکهای ایمنی و زیستمحیطی میشود.

پیامدها:

افزایش مصرف انرژی در واحدهای فرسوده

کاهش کیفیت محصولات نهایی

خطر بیشتر در نشت مواد خطرناک یا انفجار

عدم انطباق با سیستمهای کنترلی و اتوماسیون مدرن

راهکار: برنامهریزی برای بازسازی (Revamping)، نوسازی (Modernization) و استفاده از فناوری Industry 4.0

چالش تأمین نیروی انسانی متخصص

با ورود فناوریهای پیشرفته، نیاز به نیروی انسانی ماهر در زمینههای کنترل پیشرفته، فناوری اطلاعات صنعتی، مهندسی واکنش و زیستمحیطی افزایش یافته است. در عین حال، کاهش جذابیت شغلهای پالایشگاهی و مهاجرت نیروی انسانی خبره، آینده منابع انسانی را تهدید میکند.

راهکار: همکاری با دانشگاهها، توسعه آموزشهای کاربردی، و بومیسازی دانش فنی در داخل کشور

گذار جهانی به سمت انرژیهای تجدیدپذیر

افزایش تقاضا برای انرژیهای پاک مانند خورشیدی، بادی، هیدروژن سبز و خودروهای الکتریکی بهتدریج نقش سنتی پالایشگاهها را کمرنگ میکند. تا سال 2050، بسیاری از پیشبینیها حکایت از کاهش قابلتوجه مصرف سوختهای فسیلی دارند.

پیامد این روند:

کاهش تقاضا برای بنزین و گازوئیل

افزایش نیاز به تولید سوختهای با آلایندگی پایین

نیاز به پالایشگاههای قابلتطبیق با خوراکهای جدید (بیوفید، پلاستیکهای بازیافتی)

راهکار: تبدیل پالایشگاههای سنتی به پالایشگاه-پتروشیمی یکپارچه و سازگار با سوختهای آینده

پالایشگاهها در نقطهای بحرانی از تاریخ خود ایستادهاند؛ نقطهای که در آن بقای آنها تنها از طریق نوآوری، دیجیتالیسازی، سازگاری با مقررات، توسعه پایدار و یکپارچگی با زنجیره پتروشیمی ممکن خواهد بود. آن دسته از پالایشگاههایی که این واقعیت را بپذیرند و مسیر تحول را آغاز کنند، میتوانند همچنان نقشی مؤثر در اقتصاد جهانی ایفا کنند؛ در غیر این صورت، با موج بزرگ تغییرات انرژی، از چرخه رقابت حذف خواهند شد.

کلام پایانی

پالایشگاه نفت، قلب تپنده صنعت انرژی در بسیاری از کشورهاست و نقشی بیبدیل در تأمین سوخت، خوراک صنایع پاییندستی و حفظ امنیت انرژی ایفا میکند. آنچه از ابتدا تا پایان این مقاله بررسی شد، بیانگر این واقعیت است که فرآیند پالایش نفت خام، تنها محدود به تفکیک ساده اجزا نیست، بلکه مجموعهای پیچیده از واحدهای فرآیندی، تبدیلی، تصفیهای و پشتیبانی است که هر یک در کارکرد نهایی پالایشگاه سهم اساسی دارند. درک ساختار و عملکرد واحدهای اصلی مانند تقطیر، شکست حرارتی، ریفرمینگ، هیدروکراکینگ و گوگردزدایی، برای هر مهندس و متخصص حوزه انرژی ضروری است. همچنین توجه به واحدهای جانبی مانند تولید بخار، تصفیه آب، سیستمهای کنترلی و ایمنی نشان داد که عملکرد مستمر و پایدار پالایشگاهها در گرو هماهنگی همهجانبه میان این بخشهاست.

از سوی دیگر، بررسی فناوریهای نوین نظیر پالایشگاههای هوشمند، کاتالیستهای نسل جدید، دیجیتالیسازی و بازیابی انرژی، چشماندازی از تحول عظیم در این صنعت را ترسیم میکند. اما این پیشرفتها بدون آگاهی از چالشهایی چون فشارهای زیستمحیطی، نوسانات بازار، فرسودگی تجهیزات و تغییرات در سبد انرژی جهانی بیاثر خواهند بود. در نهایت، آینده پالایشگاههای نفت وابسته به میزان آمادگی آنها برای انطباق با شرایط جدید است. پالایشگاههایی که بهسوی نوآوری، پایداری، یکپارچهسازی با پتروشیمی و کاهش ردپای کربنی حرکت کنند، میتوانند نقش مؤثری در آینده اقتصاد انرژی داشته باشند. در غیر این صورت، با تغییرات اجتنابناپذیر جهانی، سهم آنها بهتدریج کاهش خواهد یافت.

دیدگاهتان را بنویسید