آشنایی با واحد آروماتیک در پتروشیمی

آشنایی با واحد آروماتیک در پتروشیمی

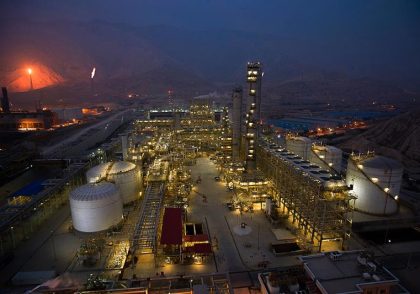

صنعت پتروشیمی یکی از مهمترین بخشهای صنایع بالادستی و پاییندستی نفت و گاز به شمار میرود که نقشی اساسی در تأمین مواد اولیه برای صنایع مختلف دارد. در میان واحدهای فرآیندی این صنعت، واحد آروماتیک از جایگاه ویژهای برخوردار است. در واحد آروماتیک تولید ترکیبات آروماتیکی مانند بنزن، تولوئن و زایلن (BTX) تولید میشود که به دلیل کاربردهای گسترده در صنایع شیمیایی، دارویی، تولید پلیمرها و حلالها، اهمیت بالایی دارند.

فرآیند تولید آروماتیکها عمدتاً از طریق تقطیر نفتا و ریفورمینگ کاتالیستی انجام میشود که طی آن هیدروکربنهای سبک به ترکیبات معطر با ارزش افزوده بالا تبدیل میشوند. این فرآیند نهتنها از نظر اقتصادی سودآور است، بلکه نقش مهمی در زنجیره تأمین مواد اولیه برای صنایع پاییندستی ایفا میکند. در این مقاله با ما باشید؛ به سوالات احتمالی شما از قبیل نقش واحد آروماتیک در صنعت چیست؟ در واحد آروماتیک چه اتفاقاتی صورت میگیرد؟ به صورت کامل شرح دهیم.

آروماتیک چیست؟

آروماتیکها دستهای از هیدروکربنهای حلقوی هستند که ساختاری پایدار و خاصیت معطر (آروما) دارند. این ترکیبات در علم شیمی به مولکولهایی گفته میشود که حداقل یک حلقه بنزنی یا حلقهای مشابه با الکترونهای جفتشده (الکترونهای π) دارند. نام “آروماتیک” از بوی خاص و معطر برخی از این ترکیبات گرفته شده است، اگرچه همه ترکیبات آروماتیک لزوماً بوی خوشایند ندارند. این ترکیبات معمولاً دارای یک یا چند حلقه بنزنی بوده و به دلیل پایداری الکترونی و خواص منحصربهفرد، در تولید مواد شیمیایی، داروها، پلیمرها و سوختهای صنعتی کاربرد گستردهای دارند.

خواص آروماتیک ها را بشناسیم

این ترکیبات به دلیل ساختار شیمیایی خود دارای دو دسته خواص فیزیکی و شیمیایی هستند که آنها را از سایر هیدروکربنها متمایز میکند.

- خواص فیزیکی ترکیبات آروماتیک

در ادامه به چهار مورد از مهمترین خواص فیزیکی برای ترکیبات آروماتیک اشاره میکنیم.

- پایداری بالا (Stability)

ترکیبات آروماتیک به دلیل ساختار رزونانسی و پخش شدن الکترونهای π در سراسر حلقه، بسیار پایدارتر از ترکیبات غیرآروماتیک مانند آلکنها و آلکینها هستند.

این پایداری باعث میشود که این ترکیبات بهراحتی در واکنشهای شیمیایی تجزیه نشوند.

- نقطه جوش و ذوب نسبتاً بالا

ترکیبات آروماتیک معمولاً نقطه جوش و ذوب بالاتری نسبت به آلکانها و آلکنهای مشابه دارند.

دلیل این ویژگی، وجود نیروهای بینمولکولی قویتر مانند برهمکنشهای واندروالس و چگالی الکترونی بالا در حلقه بنزن است.

- بوی خاص (Aroma)

بسیاری از ترکیبات آروماتیک دارای بوی مشخص و قوی هستند.

به همین دلیل نام “آروماتیک” از واژه “Aroma” (به معنی معطر) گرفته شده است، اگرچه برخی از ترکیبات آروماتیک بدون بو هستند.

- حلالیت در آب و حلالهای آلی

بیشتر ترکیبات آروماتیک در آب نامحلول هستند، زیرا ساختار آنها غیرقطبی یا کمقطبی است.

اما در حلالهای آلی غیرقطبی مانند اتانول، کلروفرم، بنزن و اتر بهخوبی حل میشوند.

- خواص شیمیایی ترکیبات آروماتیک

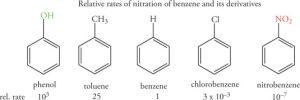

- واکنشپذیری خاص – تمایل به واکنشهای جانشینی

برخلاف آلکنها که در واکنشهای افزایشی شرکت میکنند، ترکیبات آروماتیک معمولاً در واکنشهای جانشینی الکتروندوستی (Electrophilic Substitution) شرکت میکنند.

- تمایل کم به واکنشهای افزایشی

ترکیبات آروماتیک برخلاف آلکنها و آلکینها تمایلی به واکنشهای افزایشی ندارند زیرا این واکنشها باعث از بین رفتن سیستم رزونانسی پایدار میشوند.

- حساسیت به اکسیداسیون

برخی از ترکیبات آروماتیک مانند تولوئن و زایلن در شرایط خاص به اسیدهای کربوکسیلیک اکسید میشوند. اما بنزن خالص بسیار مقاوم به اکسیداسیون است.

آروماتیکها چند دسته تقسیم میشوند؟

ترکیبات آروماتیک بر اساس ساختار شیمیایی، تعداد حلقهها و نوع اتمهای موجود در ساختارشان به دستههای مختلفی تقسیم میشوند. در ادامه، مهمترین دستهبندیهای آروماتیکها را بررسی میکنیم:

بر اساس تعداد حلقههای آروماتیکی

-

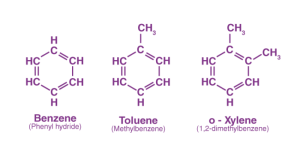

آروماتیکهای تکحلقهای (Monocyclic Aromatics)

این ترکیبات فقط یک حلقه بنزنی دارند:

بنزن (C₆H₆): سادهترین و مهمترین ترکیب آروماتیک.

تولوئن (C₆H₅CH₃): بنزن با یک گروه متیل.

فنول (C₆H₅OH): بنزن با یک گروه هیدروکسیل.

-

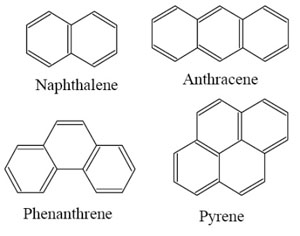

آروماتیکهای چندحلقهای (Polycyclic Aromatics – PAHs)

این ترکیبات دارای دو یا چند حلقه بنزنی متصل به هم هستند:

نفتالین (C₁₀H₈): دارای دو حلقه بنزنی متصل.

آنتراسن (C₁₄H₁₀) و فنانترن (C₁₄H₁₀): دارای سه حلقه بنزنی.

پیرین و بنزوپایرن: ترکیبات دارای چهار یا بیشتر حلقه بنزنی.

این ترکیبات اغلب در دوده، زغالسنگ و محصولات نفتی یافت میشوند.

-

آروماتیکهای کربنی (Carbocyclic Aromatics)

این ترکیبات فقط از اتمهای کربن و هیدروژن تشکیل شدهاند:

بنزن، تولوئن، زایلنها، نفتالین

-

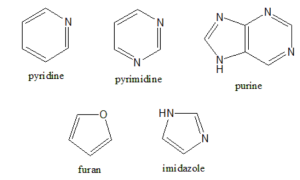

آروماتیکهای هتروسیکلی (Heterocyclic Aromatics)

در این ترکیبات، علاوه بر کربن، عناصر دیگری مانند نیتروژن، اکسیژن یا گوگرد در حلقه وجود دارند.

این ترکیبات در بیوشیمی، داروسازی و صنایع شیمیایی اهمیت زیادی دارند:

پیرول (C₄H₅N): حلقه پنجعضوی با نیتروژن.

فوران (C₄H₄O): حلقه پنجعضوی با اکسیژن.

تیوفن (C₄H₄S): حلقه پنجعضوی با گوگرد.

-

آروماتیکهای استخلافدار (Substituted Aromatics)

ترکیباتی که در آنها، گروههای جانبی مانند متیل، هیدروکسیل، نیترو و هالوژنها به حلقه بنزنی متصل شدهاند:

نیتروبنزن (C₆H₅NO₂): بنزن با گروه نیترو.

آنیلین (C₆H₅NH₂): بنزن با گروه آمین.

زایلنها (C₆H₄(CH₃)₂): بنزن با دو گروه متیل.

شرح فرآیند تولید آروماتیک در پتروشیمی

فرآیند تولید آروماتیکها بهطور عمده در صنعت پتروشیمی انجام میشود و شامل تبدیل مواد هیدروکربنی به ترکیبات آروماتیک مانند بنزن، تولوئن و زایلن است. این ترکیبات کاربرد گستردهای در تولید محصولات مختلف مانند پلاستیکها، رنگها، داروها، مواد شیمیایی و… دارند. در ادامه شرحی دقیق از فرآیندهای تولید آروماتیکها آورده شده است:

1. تولید آروماتیکها از طریق کراکینگ نفتا (Naphtha Cracking)

یکی از مهمترین روشها برای تولید آروماتیکها، کراکینگ نفتا است که شامل شکستن مولکولهای سنگین هیدروکربنی نفتا به مولکولهای کوچکتر است. این فرآیند عمدتاً به دو روش انجام میشود: کراکینگ بخار (Steam Cracking) و کراکینگ کاتالیستی.

کراکینگ بخار (Steam Cracking): در این روش، نفتا با استفاده از بخار در دما و فشار بالا شکسته میشود. این فرآیند ترکیباتی چون اتن، پروپیلن، بنزن، تولوئن و زایلن تولید میکند. این گازها سپس در برجهای تقطیر تفکیک میشوند.

کراکینگ کاتالیستی (Catalytic Cracking): در این فرآیند، نفتا از طریق یک کاتالیست خاص (معمولاً یک ماده اسیدی) در دما و فشار مناسب شکسته میشود. در این روش، ترکیبات آروماتیک در مقادیر بیشتری تولید میشوند.

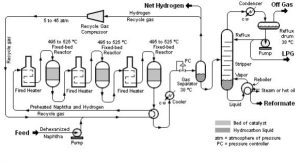

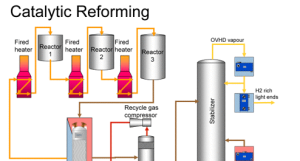

2. تولید آروماتیکها از روش ریفرمینگ (Reforming)

ریفرمینگ یکی دیگر از فرآیندهای مهم تولید آروماتیکها است که در آن هیدروکربنهای پارافینی (مانند هیدروکربنهای موجود در نفتا) تحت شرایط دمای بالا و وجود یک کاتالیست خاص (معمولاً کاتالیستهای پلاتینی یا رودیم) قرار میگیرند. این فرآیند باعث تبدیل هیدروکربنهای خطی به هیدروکربنهای آروماتیک میشود. در نتیجه این فرآیند، آروماتیکهایی مانند بنزن، تولوئن و زایلن تولید میشوند.

ریفرمینگ کاتالیستی: این فرآیند بهویژه در واحدهای تولید بنزین و ترکیبات آروماتیک استفاده میشود. ترکیبات هیدروکربنی با ساختارهای زنجیرهای به ساختارهای حلقوی آروماتیک تبدیل میشوند.

3. واکنشهای آروماتیکسازی (Aromatization)

این فرآیند شامل تبدیل ترکیبات غیر آروماتیک مانند آلکنها و آلکانها به ترکیبات آروماتیک است. این واکنش معمولاً در حضور کاتالیستهای خاص (مانند کاتالیستهای برم یا آلومینا) در دما و فشار بالا انجام میشود. برای مثال، تبدیل متان، اتن یا پروپیلن به بنزن یکی از موارد است.

4. فرآیندهای ویژه برای تولید بنزن، تولوئن و زایلن

تولید بنزن: بنزن بهطور عمده از طریق کراکینگ نفتا و ریفرمینگ تولید میشود. علاوه بر این، در فرآیندهای دیگری مانند فرایندهای آروماتیکسازی مستقیم نیز تولید میشود.

تولید تولوئن و زایلن: این ترکیبات معمولاً بهصورت جانبی از فرآیندهای تولید بنزن حاصل میشوند. در برخی موارد، این ترکیبات بهطور مستقیم از واکنشهای آروماتیکسازی و هیدروژنزنی تولید میشوند.

5. تقطیر و تفکیک

پس از تولید آروماتیکها، ترکیبات مختلف حاصل از فرآیندهای مختلف در برجهای تقطیر بهدقت تفکیک میشوند. این عمل باعث جداسازی ترکیباتی چون بنزن، تولوئن، زایلن و سایر آروماتیکها میشود.

6. تقویت و تصفیه (Purification)

در نهایت، ترکیبات آروماتیک تولیدشده نیاز به تصفیه و تقویت دارند. این مرحله شامل حذف ناخالصیها، مانند هیدروکربنهای سنگین و آلایندهها، از ترکیب آروماتیک است تا محصول نهایی با خلوص بالا بهدست آید.

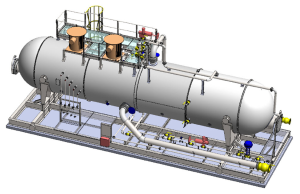

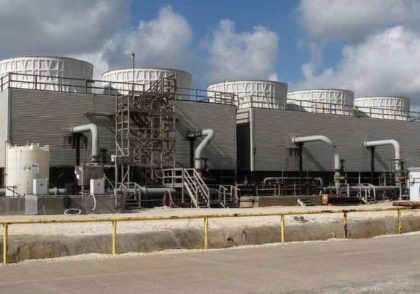

تجهیزات کاربردی در واحد آروماتیک

در واحد تولید آروماتیک پتروشیمی، یکسری تجهیزات اصلی برای تبدیل هیدروکربنها به ترکیبات آروماتیک و جداسازی آنها استفاده میشوند. تجهیزات اصلی این واحدها شامل موارد زیر هستند:

واحد کراکینگ (Cracking Unit):

راکتورهای کراکینگ (Cracking Reactors): در این راکتورها، هیدروکربنها تحت شرایط دمایی و فشاری بالا به ترکیبات سبک تبدیل میشوند.

کورههای کراکینگ (Cracking Furnaces): از این کورهها برای شکستن هیدروکربنهای سنگین به ترکیبات سبکتر و آروماتیک استفاده میشود.

واحد رفرمینگ (Reforming Unit):

راکتورهای رفرمینگ (Reforming Reactors): هیدروکربنها تحت کاتالیزورهای خاص و در دما و فشار بالا به آروماتیکها تبدیل میشوند.

کاتالیزورهای رفرمینگ: معمولاً از فلزات گرانبها مانند پلاتین یا پالادیوم برای انجام واکنشهای اصلاح استفاده میشود.

واحد تقطیر (Distillation Unit):

پمپها و تجهیزات انتقال: برای انتقال مایعات و گازها به ستونهای تقطیر و جابجایی آنها بین تجهیزات مختلف به این تجهیزات نیاز است.

ستونهای تقطیر (Distillation Columns): این ستونها برای جداسازی ترکیبات آروماتیک (بنزن، تولوئن، زایلن) از سایر محصولات استفاده میشوند.

واحد هیدروژناسیون (Hydrogenation Unit):

راکتورهای هیدروژناسیون (Hydrogenation Reactors): در این واحد، برخی ترکیبات آروماتیک هیدروژنه میشوند تا ناخالصیها مانند گوگرد و نیتروژن حذف شوند.

واحد جذب (Absorption Unit):

واحدهای جذب (Absorbers): برای جذب گازهایی مانند CO2 و H2S از جریان گازی که در فرآیند کراکینگ یا رفرمینگ تولید میشود.

واحد تولید هیدروژن (Hydrogen Generation Unit):

راکتورهای تولید هیدروژن (Hydrogen Generation Reactors): برای تولید هیدروژن مورد نیاز در فرآیندهای هیدروژناسیون و رفرمینگ است.

دستگاههای کنترل و مانیتورینگ:

دستگاههای اندازهگیری و کنترل: این تجهیزات شامل ترموکوپلها، فشارسنجها و سنسورهای جریان هستند که برای کنترل و نظارت دقیق بر فرآیندهای تولید آروماتیک به کار میروند.

کاربردهای ویژه واحد آروماتیک

واحد تولید آروماتیک در صنعت پتروشیمی کاربردهای ویژهای دارد که نقش حیاتی در تأمین مواد اولیه برای صنایع مختلف ایفا میکند. تولید آروماتیکها مانند بنزن، تولوئن و زایلن در این واحد به دلایل مختلف اهمیت دارد. در ادامه به شرح دقیق و کامل کاربردهای این واحد میپردازیم:

1. تولید مواد اولیه برای صنعت شیمیایی:

بنزن: بنزن یکی از مواد اولیه اساسی برای تولید محصولات شیمیایی مختلف است. این ماده به عنوان پایه در تولید پلیمرها (مانند پلی استایرن، پلی بوتادین، و پلی پروپیلن)، مواد افزودنی شیمیایی و مواد آلی دیگر استفاده میشود.

تولوئن: تولوئن در تولید ترکیبات شیمیایی مثل دی ایزوسیاناتها، فنولها، پلاستیکها، و رزینها به کار میرود. همچنین تولوئن به عنوان حلال در صنایع مختلف مانند تولید رنگها و لاکها استفاده میشود.

زایلن: زایلن به عنوان ماده اولیه در تولید عطرها، رنگها، پلاستیکها، و در ساخت مشتقات مختلف نفتی مانند پاراکسیلن (که برای تولید PET استفاده میشود) به کار میرود.

2. تأمین سوخت و حلالهای صنعتی:

بنزن و تولوئن: به عنوان سوخت در موتورهای دیزلی و بنزینی و همچنین در صنایع پتروشیمی برای تولید ترکیبات هیدروکربنی استفاده میشوند.

حلالها: بنزن، تولوئن، و زایلن به عنوان حلالهای پرکاربرد در صنایع شیمیایی، داروسازی، رنگسازی، پلاستیکسازی و تولید رزینها مورد استفاده قرار میگیرند.

3. تولید پلیمرهای صنعتی:

بنزن: در تولید پلی استایرن، یک نوع پلیمر پرکاربرد در صنعت بستهبندی، لوازم خانگی و صنایع الکترونیکی استفاده میشود.

تولوئن: در تولید پلی اورتانها که در صنایع ساخت و ساز، مبلمان، و خودروسازی کاربرد دارند، نقش حیاتی دارد.

زایلن: زایلن به عنوان ماده اولیه برای تولید PET (پلیاتیلن ترفتالات) استفاده میشود که در صنعت تولید بطریهای پلاستیکی و الیاف مصنوعی به کار میرود.

4. تولید مواد افزودنی و ترکیبات شیمیایی خاص:

تولوئن و بنزن: در تولید مواد افزودنی برای صنایع مختلف مثل صنعت داروسازی، رنگسازی، و صنایع آرایشی و بهداشتی به کار میروند.

پاراکسیلن: این ماده که از زایلن تولید میشود، برای تولید PET و الیاف پلیاستر در صنعت نساجی و بستهبندی استفاده میشود.

5. پشتیبانی از صنایع خودروسازی و الکترونیک:

پلاستیکها و رزینها: تولید بنزن و تولوئن بهویژه در تولید پلاستیکها و رزینهای صنعتی، که در ساخت قطعات خودرو و لوازم الکترونیکی استفاده میشود، ضروری است.

مواد کامپوزیتی: در صنعت خودروسازی، بهویژه برای تولید قطعات سبک و مقاوم، از مواد آروماتیک به عنوان مواد اولیه در ساخت کامپوزیتها استفاده میشود.

6. کاربرد در صنعت داروسازی:

حلالهای دارویی: بنزن، تولوئن و زایلن به عنوان حلالهای پرکاربرد در تولید داروها و واکسنها استفاده میشوند.

ترکیبات دارویی: برخی از ترکیبات آروماتیک به طور مستقیم در ترکیب داروها بهویژه در تولید آنتیبیوتیکها، ضد التهابیها و سایر داروهای صنعتی کاربرد دارند.

7. محصولات آرایشی و بهداشتی:

تولوئن و بنزن: این ترکیبات در تولید محصولات آرایشی مانند لاک ناخن، عطرها و اسپریها به عنوان حلال و پایه استفاده میشوند.

8. تأمین مواد اولیه برای تولید مواد منفجره:

تولوئن: بهویژه در تولید TNT (ترینیتروتولوئن) که یک ماده منفجره قوی است، کاربرد دارد.

9. محصولات کشاورزی:

حشرهکشها و آفتکشها: برخی از ترکیبات آروماتیک مانند تولوئن در تولید حشرهکشها و آفتکشها بهویژه در صنایع کشاورزی و حفظ محصولات کشاورزی کاربرد دارند.

10. تأمین مواد اولیه برای تولید لاستیک:

تولوئن و بنزن: این ترکیبات در تولید لاستیکها و سایر مواد کائوچویی که در صنایع خودروسازی و ساختمانسازی استفاده میشوند، کاربرد دارند.

11. تولید مواد شیمیایی برای صنایع دیگر:

ترکیبات آروماتیک در صنایع مختلف شیمیایی، نفت و گاز، تولید مواد نسوز، مواد ضدآتش، و محصولات شوینده نیز استفاده میشوند.

12. کاهش آلایندگی محیط زیست:

تولید هیدروکربنهای آروماتیک با ارزش: این فرآیند به بهینهسازی استفاده از منابع نفتی و گازی کمک میکند و میتواند به کاهش آلایندگی و بهرهوری انرژی در صنعت پتروشیمی منجر شود.

نتیجهگیری

در دنیای امروز، تولید آروماتیکها در پتروشیمی نقش کلیدی در زنجیره تأمین صنایع پاییندستی ایفا میکند. این ترکیبات ارزشمند، از نفتا و با استفاده از فرآیندهایی چون رفرمینگ کاتالیزوری یا کراکینگ حرارتی به دست میآیند و به عنوان خوراک اصلی تولید پلاستیکها، الیاف مصنوعی و رزینها کاربرد دارند. بهرهگیری از تکنولوژیهای نوین در این مسیر، بهرهوری را افزایش داده و مصرف انرژی را کاهش میدهد. تولید آروماتیکها تنها یک واکنش شیمیایی نیست، بلکه نقطه اتصال علم، صنعت و اقتصاد است. آینده این صنعت، در گرو نوآوری و حرکت به سوی فرآیندهای سبز و پایدار خواهد بود.

دیدگاهتان را بنویسید