آشنایی با واحد ایزومریزاسیون در پالایشگاه نفت

واحد ایزومریزاسیون(Isomerization Unit)

واحدهاي بنزين سازي در صنايع پالايشي داراي اهداف متعددي هستند که ايزومريزاسيون به عنوان يکي از اين واحدها با هدف افزايش کيفيت بنزين تعريف شده است، واحدي که وظيفه آن بالابردن عدد اکتان نفتاي سبک است.

واحدهاي پايين دستي (Down Stream) در صنايع پالايشي محصولات واحد تقطير را به محصولاتي قابل مصرف تبديل مي کنند؛ که ايزومريزاسيون يکي از اين واحد هاست؛ به زبان ساده، ايزومريزاسيون يک واحد پايين دستي در صنايع پالايشي است که نفتاي سبک توليدي واحد بالادستي تقطير را که به شکل خام غيرقابل استفاده است، به يک بنزين مناسب براي سوخت موتور خودرو تبديل مي کند.

اين فرآيند در واحد ايزومريزاسيون از طريق افزايش عدد اکتان بنزين اتفاق مي افتد؛ نفتاي سبک در مجاورت کاتاليست (حاوي فلز پلاتين) و در محيط اسيدي هيدروکربن هاي آن شکسته شده و شاخه دار مي شود؛ نتيجه نهايي اين است که عدد اکتان بنزين حدود 20 واحد افزايش مي يابد، براي مثال اگر عدد اکتان بنزين ورودي به واحد ايزومريزاسيون 70 باشد، بنزين خروجي از اين واحد عدد اکتاني حدود 90 را دارا خواهد بود؛ و بنزيني با ترکيب هاي غيرآروماتيکي و عاري از گوگرد خواهد بود.

عدد اکتان(Octane Number)

عدد اکتان مقیاسی است برای نشان دادن مقاومت بنزین یا دیگر سوختها در مقابل گرما، فشار و شروع احتراق خود بخود (بدون جرقه). به ایزو اکتان (۲،۲،۴-تری متیل پنتان) عدد ۱۰۰ و به نرمال هپتان عدد صفر داده میشود. عدد اکتان بنزین عبارت است از درصد ایزواکتان در نرمال هپتان که که دارای خاصیت ضد کوبشی برابر با بنزین مورد آزمایش در شرایط آزمون استاندارد باشد. به زبان ساده هر چه عدد اکتان یک سوخت بیشتر باشد آن سوخت در مقابل پدیده احتراق مخرب فشار و گرما مقاوم تر است. عدد اکتان بنزین معمولی ۸۷ بنزین ویژه ۸۹ وبنزین سوپر۹۳ است. وقتی میگوییم عدد اکتان بنزینی ۹۰ است یعنی کیفیت سوخت این بنزین با مخلوطی از۹۰درصد سوخت ایزواکتان و۱۰ درصد هپتان برابر است.

ایزو اکتان دارای فرمول ملکولی ( C8H18) و دارای جرم مولی 114هست .

با استفاده از مکمل های سوخت میتوان عدد اکتان را بالا برد برای مثال اتانول(C2H5OH) یکی از این مکمل ها است.

رابطه میزان رطوبت و دمای هوا با عدد اکتان

هرچه قدر که به میزان رطوبت هوا اضافه شود شاهد بالا رفتن عدد اکتان هستیم و همچنین هر چهقدر که دمای هوا کاهش پیدا کند دوباره شاهد افزایش این عدد اکتان خواهیم بود.

نسبت تراکم موتور، آوانس و ریتارد دلکو، میزان کارکرد موتور، دمای موتور، نسبت بنزین و هوا که البته خودروهای مجهز به ECU، چون میتوانند نسبت هوا و سوخت رو اندازهگیری کنند و سوخت متناسب با دور موتور، دمای هوا، غلظت اکسیژن و… را وارد موتور کنند کمتر دچار مورد سوم میشوند.

بنزین معمولی، بنزین سوپر و ارتباط آن با عدد اکتان

بنزین؛ به آلمانی (Benzin) برشی از نفت است که بین ۷۰ تا ۱۷۵ درجه سانتیگراد تقطیر میشود و محتوی هیدروکربنهای C5 تا C11 یا C12 میباشد. بنزین طبیعی که حدود ۱۵درصد از نفت خام را تشکیل میدهد، در موتورهای احتراقی بکار میرود. بنزین معمولی مجموعهای از هیدروکربنهایی مانند پارافینها (آلکانها)، نفتنها (سیکلو آلکانها) و اولفینها (آلکنها) است؛ ولی میشود اکتانها C8H18 را به عنوان یکی از ترکیبات مشخص در بنزین دانست.

این سوخت را نخستین بار در آلمان «بنزین» نامیدند. بر خلاف تصور برخی که فکر میکنند نام بنزین از نام برتا بنز (Bertha Benz) گرفته شده (که در سال ۱۸۸۸ برای رانندگی از شهر مانهایم به شهر فورتزهایم از داروخانه بنزین مورد نیاز خود را خریداری میکرد)، این نام از ماده شیمیایی بنزن میآید. در بسیاری از کشورها و زبانها نیز نام آن بنزین یا بسیار شبیه به بنزین است.

در بیشتر کشورهای مشترکالمنافع بریتانیا، به استثنای کانادا، از عبارت «پترول» (به معنی روغن سنگ) استفاده میکنند. عبارت گسولین: Gasoline عمدتاً در آمریکای شمالی به کار میرود که معمولاً در کاربردهای محاورهای «گَس»: Gas گفته میشود که باید بتوان در زمینه کاربرد آن را از سوختهای گازی از قبیل: گاز نفت مایع مورد استفاده در موتورهای درونسوز کاملاً متمایز کرد. کلمه «بنزین» در انگلیسی بریتانیایی به یک مشتق دیگر نفت که در چراغ به کار میرود اشاره دارد و به هر حال این مورد استفاده امروزه رایج نیست.

واژهٔ «گازولین» (Gasoline) در سال ۱۸۶۵ از کلمه گاز گرفته شد. املای کنونی این کلمه ابتدا در سال ۱۸۷۱ به کار رفت. شکل کوتاه شده گاز در انگلیسی آمریکایی و برای اولین بار در سال ۱۹۰۵ ثبت شدهاست.

مخلوط سوختی که در موتور ماشینها مورد استفاده قرار میگیرند بسته به ضریب تراکم موتور مخلوطی اشتعال زاست. به طور خاص در موتورهای با ضریب تراکم بالا مانند ۱ به ۱۲ (در برابر مدلهای قدیمیتر که دارای ضریبهای ۱ به ۵ یا ۶ است)، این مخلوط ممکن است در مرحله تراکم قبل از جرقه زدن شمع دچار اشتعال شده و حالتی کوبشی را به وجود بیاورد که به دلیل کاهش بازده پدیدهای نامطلوب محسوب میشود.

برای جلوگیری از این پدیده سعی میشود با افزودن موادی خاص مانند دی اتیل سرب (منسوخ شده) الکلها مثل متانول و اتانول هیدروکربنهای حلقوی مثل تولوئن و زایلن (بدلیل الایندگی کاهش یافته) مخلوط سوخت، عدد اکتان بنزین بالا برده شود. این افزودنیها موجب ارامتر سوختن بنزین میشود.

برخی از افراد بر این باورند که وقتی به اتومبیل خود بنزین سوپر میزنند در مقایسه با بنزین معمولی عملکرد آن به میزان قابل توجهی بهتر خواهد بود. آنها میگویند این واژه یعنی سوپر نشان میدهد که این نوع بنزین باید از کیفیت بهتر برخوردار باشد، این در حالیست که این واژه دربردارنده ویژگیهای این نوع سوخت از نظر چگونگی سوخت آن در موتورهای احتراق داخلی، فرایند پالایش بنزین از نفت خام و همچنین قیمت بالاتر آن در مقایسه با بنزین معمولی است.

توانایی متراکم شدن سوخت قبل از احتراق خود به خودی را عدد اکتان میگویند. به زبان سادهتر هرچه اکتان یک سوخت بیشتر باشد آن سوخت در مقابل پدیده احتراق مخرب مقاومتر است. یک سوخت خوب باید فقط پس از جرقه شمع مشتعل گردد و شعله احتراق آن به صورت آرامسوز سرتاسر اتاقک احتراق را طی نماید تا انرژی مفیدی بر تاج پیستون وارد آید.

تفاوت بنزین سوپر با معمولی در عدد اکتان آن بوده که در نوع معمولی ۸۷ و در سوپر ۹۵ است. اکتان بالاتر یعنی انفجار در فشار بالاتر، یعنی بنزین سوپر دیرتر از بنزین معمولی منفجر میشود. هر خودرو با توجه به نوع موتور خود، نیازمند بنزینی با اکتان متفاوت است که در دفترچه راهنمای خودرو بدان اشاره شده است.

دانستن عدد اکتان مناسب و استفاده آن در هنگام سوخت گیری امری مهم است که سبب استفاده بهینه از موتور و افزایش عمر مفید آن میشود که توجه به این نکته در مورد خودروهای با اکتان بالا ضرورت بیشتری دارد، زیرا اگر به خودرویی که به بنزین معمولی احتیاج دارد، بنزین سوپر زده شود فقط از توان خودرو کاسته میشود.

اگر به خودرویی که به بنزین سوپر احتیاج دارد، بنزین معمولی زده شود، هر بار قبل از رسیدن پیستون به بالاترین نقطه در سیلندر، بنزین اشتعال پیدا کرده و پیستونی را که هنوز حرکت سر بالایی خود را کامل نکرده به پایین میراند. نتیجه آن، فشار به مجموعه پیستون، شاتون، میل لنگ و سوپاپ هاست و معمولاً با صدای خشنی همراه است و عدم توجه به این مورد در دراز مدت سبب آسیب به موتور و کاهش عمر مفید آن میشود.

هرچه ارتفاع از سطح دریا بالاتر باشد سوخت دیرتر دچار خودسوزی میشود که مانند این است که عدد اکتان بنزین بالاتر باشد. اگر با خودروی خود به مناطق کمارتفاع همچون شمال کشور سفر کرده باشید حتما با افزایش شدید صدای موتور روبرو شدهاید که دلیل آن نیز تاثیر ارتفاع بر اکتان سوخت است.

برای رفع این مشکل با تنظیم دلکوی خودرو، تنظیم موتور با دستگاه و فیلرگیری میتوان خودسوزی سوخت را در این خودروها مرتفع و صدا را برطرف کرد.

تاریخچه تاسیس واحد

ایزومرسازی برای ارتقاء تعداد اکتانهای جریانهای نفتای سبک سالهاست که برای صنعت پالایشگاه شناخته شده است .مطالعات و انجام کارهای آزمایشگاهی برروی فرآیند ایزومریزاسیون در دهه 1930 شروع شد. در اواخر این دهه دست- یابی به تکنولوژی ایزومریزاسیون بوتان به ایزوبوتان امکان پذیر گردید و نهایتاً در سال 1941 اولین واحد تجاری این فرآیند برای تأمین ایزوبوتان یا خوراک فرآیند آلکیالسیون مورد بهرهبرداری قرار گرفت. کاتالیست اولیه برای این فرایند AlCl3 به همان صورت فرمولی آن بود و واکنشها هم در فاز مایع انجام میگرفت. . امروزه ایزومریزاسیون عمدتا بر ارتقاء جریان نفتا پالایشگاه C5/C6 به بنزین با اکتان بالا متمرکز است .

آمار و ارقام واحد های ایزومریزاسیون در کشور و دنیا

بر طبق برنامه ريزي هاي انجام شده در صنعت نفت کشور براي افزايش کيفيت فرآورده هاي توليدي در صنايع پالايشي، طرح هايي براي افزايش کيفيت و کميت فرآورده هاي توليدي پالايشگاه هاي کشور و افزايش راندمان آن ها طراحي و تعريف شدند که بسياري از آن ها طراحي واحد ايزومريزاسيون را به منظور افزايش کيفيت بنزين توليدي در دستور کار خود دارند. با اجراي طرح هاي توسعه اي واحدهاي پالايشگاهي کشور بنزيني با استانداردهاي يورو 4 و 5 اروپا توليد خواهند کرد.

هم اکنون طبق اين طرح هاي توسعه اي عمليات احداث واحد ايزومريزاسيون علاوه بر پالايشگاه شازند، در پالايشگاه هاي آبادان، شهيد تندگويان تهران، اصفهان، بندرعباس و لاوان نيز در حال اجراست.

با بهره برداري از واحد ايزومريزاسيون پالايشگاه هاي شهيدتندگويان تهران و بندرعباس و اصفهان بنزين با استانداردهاي يورو 5 اروپا و پالايشگاه هاي تبريز، آبادان و لاوان بنزيني با استاندارد يورو 4 توليد خواهند کرد؛ هم اکنون تنها واحد پالايشي کشور که به واحد ايزومريزاسيون مجهز شده و توليد آن آغاز شده است، پالايشگاه امام خميني (ره) شازند اراک است که بنزيني با کيفيت يورو 5 توليد مي کند.

ظرفيت طراحي شده براي واحد ايزومريزاسيون پالايشگاه امام خميني (ره) شازند اراک 8500 بشکه، آبادان 12 هزار بشکه، شهيدتندگويان تهران 18 هزار بشکه، اصفهان 27 هزار بشکه، بندرعباس 17 هزار بشکه و لاوان 7 هزار و 300 بشکه است.

فرآیندهای ایزومریزاسیون تجاری

ایزومریزاسیون به دلیل کاربردهای بسیار زیاد، به صورت تجاری برای تولید بنزین با کیفیت بالا مورد استفاده قرار گرفته است. بسیاری از شرکت ها از فناوری ایزومریزاسیون تجاری استفاده می کنند، از جمله فرآیندهای ایزومریزاسیون GTC، Axen و UOP که در زیر مورد بحث قرار می گیرند.

فناوری ایزومریزاسیون GTC

فناوری GTC از فرآیندهای مختلفی برای ایزومریزاسیون هیدروکربنهای n-بوتان، LSR و C7+ استفاده میکند. Isomalk-3SM فرآیندی است که برای ایزومریزاسیون n-بوتان به ایزوبوتان استفاده می شود. از فرآیند ایزومریزاسیون در دمای پایین استفاده میکند و فقط از فناوری غیرکلرینه برای n-بوتان استفاده میشود. ایزو بوتان یک محصول میانی حیاتی است که برای ساخت ایزوبوتیلن یا آلکیلات ضروری است. ایزوبوتیلن بیشتر برای تولید MTBE یا مواد پتروشیمی مهم استفاده می شود. فرآیند isomalk-3sm از کاتالیزور اکسید فلزی مخلوط استفاده می کند که برای تشکیل i-butane بسیار انتخابی است و در محدوده دمایی حدود 150-170 درجه سانتیگراد عمل می کند. دوره قابل پیش بینی کاتالیزور SI-3 حدود 10 سال است. این فرآیند نیاز به تزریق کلر را کاهش می دهد. آلاینده هایی مانند آب، گوگرد و نیتروژن برای مواد اولیه کاهش می یابد.

Isomalk-4SM فرآیندی است که برای ایزومریزاسیون هیدروکربن های C7+ استفاده می شود. در این فرآیند، یک کاتالیزور ترکیبی اکسید فلزی SI-2 حاوی پلاتین مستحکم در محدوده دمایی پایین تر در حدود 120 تا 140 درجه سانتی گراد برای ایزومریزاسیون LSRN به طور موثر عمل می کند. بازده نفتا بیش از 90 درصد وزنی و با RON حدود 95-98 با استفاده از Isomalk-4SM افزایش مییابد. علاوه بر این، پالایشگاه ها می توانند حداکثر مولکول های نفتا را درک کنند و ترک خوردگی و تشکیل بنزن را کاهش دهند. جریان C7+ به واحد Isomalk-4SM هدایت می شود تا به مقدار تعادل دی و تری متیل بوتان ها که دارای اعداد اکتان بالا هستند، برسد. مواد اولیه اصلاح کننده کنترل می شود تا پیش سازهای بنزن، ترک خوردگی و واکنش های هیدروکسیلاسیون را کاهش دهد، بنابراین RON و بازده محصول را افزایش می دهد. پیکربندی اساسی مورد استفاده در GTC، ایزومریزاسیون یکباره و یکبار عبور با deisopentanizer پیش تغذیه است. بازیافت پنتان ها و هگزان های کم اکتان و بازیافت کامل تمام پارافین های غیر منشعب و دیزوپنتانایزر پیش خوراک.

تکنولوژی Axen

Axen از کاتالیزور آلومینای کلردار (ATIS-2L) برای ایزومریزاسیون LSRN استفاده می کند. پیکربندی های مورد استفاده برای ایزومریزاسیون یک بار، DIH، IPSORB و HEXORB هستند. پیکربندی یکبار عبور زمانی استفاده می شود که دو راکتور به صورت سری وجود داشته باشد و پارافین به راکتور بازیابی نشود. بنابراین، این تکنیک به کمترین سرمایه گذاری نیاز دارد. بازیافت متیل پنتان های تبدیل نشده برای دستیابی به عدد اکتان بالای 83 مورد نیاز است. افزودن DIH در پایین دست راکتور یک مرحله معقول است که عدد اکتان را افزایش می دهد. DIH مولکولهای فرار C5 و DMB را به عنوان محصولات بالایی جدا میکند، که دوباره با کسری در پایین ترکیب میشوند تا محصول نهایی را بسازند. جریان جانبی حاوی متیل پنتان است که برای تولید محصولی با عدد اکتان بالاتر به رآکتور بازیافت می شود. RON پس از ایزومریزاسیون از 70 به 83-84 افزایش می یابد.

Axen IPSORB

در این فرآیند، ماده اولیه ابتدا به واحد ایزوپنتانایزر فرستاده می شود و در آنجا ایزو پنتان از ماده اولیه خارج می شود. سپس مخلوط به واحد جذب الک مولکولی فرستاده می شود، جایی که n-پارافین و ایزوپارافین جدا می شوند و ایزومرها پس از تثبیت حذف می شوند. گازهای خارج شده حذف می شوند و پارافین با RON پایین تر به راکتور فرستاده می شود. این محصول دارای RON در محدوده 88-89 است. شکل 3 پیکربندی فرآیند IPSORB صنعتی را نشان می دهد. پارافین معمولی تبدیل نشده با کمک تثبیت کننده که توسط سیستم جذب دنبال می شود از محصول خارج می شود. بخارات غنی از ایزو پنتان در دفع پارافین n استفاده می شود و به DIP بالادست ارسال می شود. جداسازی i-pentane از خوراک تازه باعث کاهش سرعت جریان جریان به راکتور می شود که تبدیل n-pentane به i-pentane را افزایش می دهد. از آنجایی که جذب بر اساس غربال مولکولی با اندازه حدود 5 آنگستروم انجام می شود، در حین کار تحت جذب نوسانی فشار، ظرفیت بالایی برای جذب می دهد.

Axen HEXORB

در این فرآیند از تکنیک جذب الک مولکولی و ایزوهگزانایزر برای جداسازی ایزوهگزان و متیل پنتان استفاده می شود. RON محصول تا 92 است که با تبدیل کامل n-پارافین با جذب فرآیند HEXORB می توان به آن دست یافت. فرآیند HEXORB برای ایزومریزاسیون شامل یک سیستم جذب غربال مولکولی به همراه یک ستون DIH پایین دست است که آن را به ایزومرات و متیل پنتان ها جدا می کند. متیل پنتان ها به بخش خوراک بازیافت می شوند. جریان پایین با ایزومرات نهایی ترکیب می شود.

فرآیند ایزومریزاسیون UOP

UOP از تکنیک های مختلفی از جمله فرآیند buatmar، Penex و Par-ISOM استفاده می کند. فرآیند penex از کاتالیزور Pt/Al2O3 کلردار استفاده می کند. برای ایزومریزاسیون LSRN استفاده می شود. فرآیند بواتمار برای ایزومریزاسیون n-بوتان استفاده می شود که می تواند بیشتر در فرآیندهای دیگر مورد استفاده قرار گیرد. فرآیند par-isom از کاتالیزورهای آلومینا غیر کلر برای ایزومریزاسیون LSRN استفاده می کند. این کاتالیزورها توانایی تحمل آب و بازسازی را دارند. UOP انواع جدیدی از کاتالیزور را برای ایزومریزاسیون پارافین سبک توسعه داده است و انعطاف پذیری بیشتری را برای فرآیند Buatmar و در برنامه های کاربردی Penex ارائه می دهد. کاتالیزور UOP-182 بیشترین فعالیت را دارد و در حدود 50 واحد فرآیند استفاده می شود، زیرا از سال 2003 تجاری شده است. کاتالیزور I-82 آنها در میدان آزمایش شده است. ویژگی های کلیدی این کاتالیزورها به شرح زیر است:

- آنها کاتالیزورهای بسیار فعال هستند و تبدیل بیشتری نسبت به کاتالیزورهای استفاده شده قبلی می دهند.

- بازده محصول بیش از 99 درصد در واحد حجم است.

- این کاتالیزورها عمر طولانی تری دارند.

- آنها مقرون به صرفه هستند و هزینه های راکتور کمتری دارند.

فرآیند Butamer

فرآیند UOP بوتامر در سال 1959 با استفاده از کاتالیزور ایزومریزاسیون دو عملکردی تجاری شد. این فرآیند برای ایزومریزاسیون n-بوتان به ایزوبوتن استفاده می شود که بیشتر در فرآیندهای دیگر مورد استفاده قرار می گیرد.

فرایند Penex

فرآیند UOP Penex به طور خاص برای ایزومریزاسیون کاتالیزوری جریان مستقیم نفتای سبک حاوی پنتان، هگزان و مخلوطی از آنها برای بهبود عدد اکتان طراحی شده است.

فرایند Par-Isom

UOP Par-Isom یک فرآیند ایزومریزاسیون نفتای سبک با استفاده از کاتالیزور آلومینا غیرکلرید شده است. کاتالیزور مورد استفاده در این فرآیند قابل بازسازی و مقاوم به آب است. اصلاح کننده های غیرفعال یا هیدروتراترهای موجود را می توان به فرآیند Par-Isom تبدیل کرد.

راه اندازي اولين واحد ايزومريزاسيون نفتا در کشور تحت ليسانس ايراني

آبان ماه سال 90، با دانش فني پژوهشگاه صنعت نفت و شرکت ملي مهندسي و ساختمان نفت ايران، اولين واحد ايزومريزاسيون نفتا تحت ليسانس ايراني در کشور راه اندازي شد که طراحي آن با ظرفيت ۸ هزار و ۵۰۰ بشکه و توانايي توليد روزانه يک ميليون و ۳۵۰ هزار ليتر بنزين مرغوب در پژوهشگاه صنعت نفت انجام شده است؛ طراحي و احداث واحد ايزومريزاسيون تحت ليسانس ايراني موفقيت بزرگي در کشور محسوب مي شود که موجب بومي شدن دانش اين واحد در صنايع پالايشي کشور شد.

معرفی محصولات رایج واحدهای ایزومریزاسیون

-

گاز مایع(LPG)

گاز مایع به صورت مخفف L.P.G نامیده میشود . معمولا عمدتا از دو ترکیب هیدروکربنی پروپان و بوتان با فرمول شیمیایی C3H8 , C4H10 تشکیل شده است .بوتان خود شامل دو ترکیب ایزو بوتان ونرمال بوتان است که معمولا در برخی از نقاط شیمیایی دنیا به نام ترکیب عمده آن پروپان نیز شناخته میشود به عنوان محصول فرعی فرآیندهای تصفیه و تولید گاز طبیعی و پالایش نفت خام تولید می شود.

این سوخت نیز جزء محصولات برج تقطیر نفت خام محسوب میگردد. گاز مایع ترکیبی از گاز بوتان و گاز پروپان می باشد. با توجه به این که نقطه جوش بوتان -0.5 C 0و نقطه جوش پروپان -42 C 0 می باشد، این ترکیب در دمای معمولی به صورت گاز میباشد. ولی هنگامی که این گاز در مخازن تحت فشار، در حدود 8 اتمسفر (بار) قرار میگیرد، به مایع تبدیل می شود. در بسیاری از اوقات فشار مخازن LPG تا حدود 13 اتمسفر نیز افزایش می یابد. بنابراین به آن گاز مایع گفته میشود.هنگامی که گاز به مایع تبدیل میشود، حجم آن در حدود 300 برابر کاهش مییابد. به عبارتی دیگر اگر یک لیتر از این مایع تبخیر شود، حجم آن در حدود 300 لیتر میشود. با توجه این موضوع میتوان دریافت که در یک مخزن گاز مایع (LPG)، حجم زیادی گاز ذخیره گردیده است و میتواند برای مدت مناسبی سوخت خودرو را تأمین نماید.

همچنین قابل ذکر است که درون مخزن گاز مایع، مقداری از آن به صورت مایع و مقداری دیگر به صورت گاز وجود دارد. به عبارتی دیگر یک تعادل بین دو حالت مایع و گاز برقرار گردیده است. به طوری که در قسمت پایین مخزن، مایع وجود دارد و در قسمت بالای آن گاز قرار گرفته است. هرگاه فشار درون مخزن افزایش یابد، مقداری از گاز تبدیل به مایع گردیده و حجم مایع افزایش می یابد. برعکس با کاهش فشار درون مخزن، مقداری از مایع به گاز تبدیل میشود.هر چند که عدد اکتان گاز مایع (LPG) معمولاً بین 90 الی 100 می باشد. ولی از آنجایی که دمای احتراق گاز مایع بیشتر از بنزین است (دمای احتراق گاز پروپان 550 C 0 و گاز بوتان 490 C 0 و دمای احتراق بنزین 370 C 0در حدود میباشد)، معمولاً گاز مایع به نسبت بنزین، دیرتر مشتعل میگردد. بنابراین هنگامی که از گاز مایع به عنوان سوخت استفاده مینماییم، در سیستم جرقهزنی نیاز به آوانس بیشتری داریم.همچنین ارزش حرارتی گاز مایع (LPG) در حدود 12000 کیلو گالری به کیلوگرم میباشد. یعنی هر کیلوگرم از آن میتواند در حدود 12000 کیلو کالری انرژی تولید نماید که این مقدار حتی از ارزش حرارتی بنزین و گازوئیل نیز بیشتر است.از آنجایی که گاز مایع دارای عدد اکتان و ارزش حرارتی بالاتری نسبت به بنزین و گازوئیل است، اگر موتور پایه گاز سوز باشد، قدرت و گشتاور و تولید شده در آن، حتی از بنزین و گازوئیل نیز بیشتر میباشد. همچنین سوخت LPG به عنوان یک سوخت ارزان قیمت محسوب میگردد.

در ضمن از لحاظ مسئله آلودگی محیط زیست، به دلیل نداشتن مواد سمی و هیدروکربنهای نسوخته در گازهای خروجی اگزوز، سوختی سالمتر از بنزین بوده و اثرات مخرب زیست محیطی آن کمتر است.

-

نرمال هگزان(NC-6)

هگزان ( Hexane) یک مایع بی رنگ با بویی شبیه به بوی نفت با فرمول شیمیایی C6H14 است. این ماده از پالایش نفت خام بدست می آید. ترکیب دقیق هر برش از نفت خام به منبع آن نفت خام بستگی دارد. این ماده (هگزان) یک ترکیب آلی از دسته آلکان ها بوده که پیشوند Hex به معنی شش، مربوط به شش اتم کربن موجود در آن است.

همچنین پسوند ane در نام آن تعیین کننده وجود پیوند های یگانه در میان اتم های کربن آن است. ایزومرهای این ماده عمدتا بی اثر و غیر قطبی هستند و گاهی اوقات به عنوان inert solvent در واکنش های آلی وارد می شوند.

این ماده (هگزان) از خانواده هیدروکربن های آلیفاتیک، اشباع شده، الکان، هگزاکربن است. قابل ذکر است این ماده چگالی آن کمتر از آب بوده نامحلول در آن و بسیار اشتعال پذیر می باشد.

همچنین بخارات آن از هوا سنگین تر است. نام این ماده در فارسی، نرمال هگزان و نام تجاری آن نیز هگزان و در انگلیسی، n-Hexane و نام تجاری آن Hexane است. این ماده به نور و همینطور طولانی مدت در معرض حرارت قرار بگیرد ممکن است حساس باشد. از طرف دیگر این ماده به بعضی از فرمهای پلاستیک، لاستیک و پوششها آسیب میزند .

کاربردهای نرمال هگزان

الف: قابل استفاده به عنوان حلال و پاک کننده ی رنگهای پایه ی روغنی

ب: ماده معمول موجود در بنزین و چسب کفش، محصولات چرمی و مصالح ساختمانی

ج: مورد استفاده برای استخراج روغن آشپزی، پاک کننده لاستیک، لوازم منزل و تولیدات نساجی

د: مدیای واکنشهای شیمیایی

و: استفاده از این ماده در آزمایشگاه برای استخراج نفت و گریس از آب و خاك

-

ایزومرات(Isomerate)

ایزومرات ترکیبی از بنزین است که توسط واحد ایزومریزاسیون از طریق افزایش اکتان نفتای سبک تولید می شود. واحد ایزومریزاسیون نفتای سبک را با تغییر شکل مولکولی و افزایش اکتان آن به ترکیب بنزینی با ارزش بالاتر تبدیل می کند. محصول اولیه ایزومریزاسیون ایزومرات نامیده می شود. ارزش ایزومریزاسیون توانایی آن در ارتقاء نفتای سبک به بنزین است.

فرایند های جداسازی و تجهیزات واحد

ایزومریزاسیون به منظور افزایش عدد اکتان بنزین های سبک در پالایشگاه ها استفاده می شود و خوراک این واحد بنزین سبک یا کربنی است که هیدروکربن های خطی در آن غالب است و هدف این واحد در واقع شاخه دار کردن این هیدرو کربن های خطی می باشد که در راکتور اتفاق می افتد باعث افزایش عدد اکتان می شود.

ما برای عملیات ایزومیریزاسیون از 4 برج جداسازی با نام های دی ایزوپنتانایزر و دی پنتانایزر و دی ایزوهگزانایزر و دی اتانایزر استفاده می کنیم هم چنین جداساز 2 فازی و 3 فازی و استابلایزر را داریم که درادامه به توضیح تک تک این تجهیزات می پردازیم.

تفکیک کننده ها و انواع آنها

سیال تولیدی از چاه های نفت به صورت دو فاز (گاز و نفت) و بعضی مواقع نیز سه فاز (گاز ، نفت و آب) تولید می گردد . برای به مصرف رساندن هر فاز به طور جداگانه بایدآن ها را به نحوی از یک دیگر جدا نمود . این عمل جداسازی در ظروف مختلفی که تحت طراحی خاصی تهیه شده اند، انجام می گیرد . این ظروف به اصطلاح تفکیک کننده (Separators) یا جدا کننده نامیده می شوند.

هر کارخانه بهره برداری دارای چند مجموعه تفکیک (Bank) و هر مجموعه دارای چند تفکیک کننده است . هدف از عمل تفکیک ، جدا کردن گاز یا آب از نفت توسط تقلیل فشار و به وجود آوردن امکاناتی است که بتوان با در نظر گرفتن شرایط انتقال و عوامل اقتصادی ، تولید محصولات مورد انتظار را افزایش داد .

مجموعه های تفکیک (Bank) از نظر کاری که انجام می دهند به دو دسته مجموعه تفکیک آزمایشی (Test Bank) و مجموعه تفکیک بهره برداری (Production Bank) تقسیم می شوند . در محل هایی که فشار جریان به نسبت زیاد است ، عمل تفکیک گاز از نفت در مراحل متعدد صورت می پذیرد . امروزه عمل تفکیک گاز و نفت معمولاً در چهار مرحله انجام می شود که مرحله چهارم تفکیک آن، مخزن آزمایش یا مخزن بهره برداری می باشد . البته، به استثنای مواردی که لازم است برای جداسازی گوگرد یا آب موجود در نفت و نمک زدایی آن، دستگاه های دیگر در کنار دستگاه های تفکیک قرار دارد . گاهی مرحله اول تفکیک را در نزدیکی چاه بنا می کنند که در این صورت در جایگاه تفکیک، سه مرحله تفکیک وجود خواهد داشت .

در محل هایی که گاز سولفید هیدروژن (H2S) همراه نفت باشد ، دستگاه جدا کننده ای به نام عریان کننده (Stripping Column) به عنوان مرحله سوم یا چهارم جهت پاک سازی نفت از سولفید هیدروژن یا پایین آوردن میزان سولفید هیدروژن موجود در آن به حد معینی ، مورد استفاده قرار می گرد . در بعضی از کارخانه ها به علت کمبود فشار نفت چاه ها (وقتی مقدار گاز محلول در نفت کم باشد)، عملیات تفکیک در مراحل کم تری انجام می شود . گاهی در یک جایگاه تفکیک، مرحله سوم تفکیک را دو جدا کننده تشکیل می دهند که از هر نظر مشابه بوده و به صورت موازی به کار گرفته می شوند . با قرار گرفتن این جدا کننده ها به چنین صورتی و با قرار دادن آن ها در جای مرتفع ، می توان فشار ورودی پمپ ها را بدون استفاده از مخزن تأمین نمود. این جدا کننده ها را ظروف تعادلی (Balance Vessels) می نامند.

در برخی جایگاه های تفکیک طرحی به اجرا گذاشته شده که به موجب آن با باز و بسته کردن مرحله اول تفکیک ، ظرفیت تفکیک را به دو برابر افزایش داده اند . این کار را بدین ترتیب انجام داده اند که دو جدا کننده مرحله اول به صورت موازی قرار گرفته اند و نفت ورودی هر یک، از طریق یک لوله جداگانه که دنباله لوله ارتباط مشترک است، به مرحله اول وارد می شود . نفت خروجی از هر دو جدا کننده مرحله اول پس از گذاشتن از مراحل دوم و سوم وارد مخزن بهره برداری یا آزمایشی می شود . در قسمت ورودی و خروجی جدا کننده های مراحل تفکیک ، امکاناتی فراهم شده تا در صورت لزوم بتوان هر کدام را که لازم شد، از سرویس خارج نمود .

در یک جایگاه تفکیک چهار مرحله ای ، مراحل تفکیک به صورت سری به هم متصل شده اند، نفت وارد مرحله اول تفکیک شده، افت فشار در این مرحله، موجب جدا شدن مقداری از گاز محلول در نفت می شود و نفت از طریق لوله خروجی وارد مرحله دوم می گردد . گاز حاصل از این مرحله پس از خروج از جدا کننده وارد لوله ارتباط گاز با فشار زیاد (High Pressure Header) می شود . بخشی از این گاز پس از گذشتن از تله نفت جهت به کار انداختن توربین ها و مصارف دذاخلی دیگر مورد استفاده قرار میگرد . بخش دیگر در صورت لزوم به لوله مجموعه گاز وارد خواهد شد که گاز را به کارخانه های گاز و گاز مایع می رساند .

قسمت دیگری از گاز در صورت لزوم پس از تحویل به شرکت ملی گاز جهت مصارف خانگی و صنعتی مورد استفاده قرار می گیرد . مازاد گاز توسط چاههای تزریق گاز به مخازن نفتی تزریق می شود . ( جهت حفظ فشار یا فشار افزایی مخزن) یا در گودال سوخت ، سوخته می شود .

نفت از مرحله اول وارد مرحله دوم شده، پس از انجام عمل تفکیک ، گاز جدا شده از طریق لوله خروجی ، وارد لوله ارتباط گاز با فشار متوسط (Medium Pressure Header) می شود . در بعضی مناطق قسمتی از این گاز به کارخانه گاز و گاز مایع تحویل شده و مازاد آن در محلی دور از کارخانه، سوخته می شود . نفت از طریق لوله خروجی به مرحله سوم هدایت می شود .

نفت ورودی به مرحله سوم تفکیک، مقدار دیگری از گاز خود را از دست داده و سپس از طریق لوله خروجی نفت به مرحله چهارم یا مخزن هدایت می شود . گاز حاصل از این مرحله از طریق لوله خروجی جدا کننده به لوله ارتباط مربوط به فشار کم(Low Pressure Header) وارد می شود . نفت وارد شده به مخزن پس از تفکیک مقداری از گاز موجود در آن و رسیدن به فشاری کمی بالاتر از فشار اتمسفر آماده انتقال و پمپ شدن می گردد . گاز حاصل از این مرحله از طریق لوله ای به خارج از واحد رفته و می سوزد . در واحدهای بهره برداری که از مجموعه های تفکیک آزمایشی و بهره برداری تشکیل شده است ، لوله های ارتباطی بین لوله های خروجی نفت مرحله سوم مجموعه تفکیک به کار گرفته شده تا امکان انتقال نفت هر یک از مجموعه های تفکیک نام برده به مخزن آزمایشی یا هر کدام از مخازن بهره برداری میسر باشد .

هر مجموعه تفکیک آزمایشی در هر مرحله جداسازی ، علاوه بر لوله خروجی نفت و گاز دارای یک لوله فرعی است تاآزمایش، جهت سنجش میزان بهره دهی تک تک چاه ها امکان پذیر گردد .

هر یک از جدا کننده ها ، دارای شیر یا شیرهای ایمنی جهت خارج کردن فشار اضافی درونی می باشد . فشار اضافی خارج شده از همه مراحل جدا کننده به لوله ارتباطی به نام لوله اصلی رها کنده فشار (Main Relief Header) وارد می شود و از آن جا به گودال سوخت فرستاده می شود .

در طرح سیستم جهت انجام عملیات تفکیک باید مقدار جریان خروجی محصول چاه از مخزن ، وزن مخصوص و شرایط داخل منبع مانند فشار ، درجه حرارت و میزاناب موجود در نفت و فشار کاری لوله در نظر گرفته شود .

عوامل مؤثر در تفکیک

عواملی که در امر تفکیک مؤثرند ، عبارتند از :

الف ) گنجایش جدا کننده

ب ) اندازه شیرها و لوله های ورودی و خروجی نفت و گاز

ج ) فشار عملی تفکیک

د ) ارتفاع سطح مایعات

ه ) حرارت محیط

و ) اندازه جدا کننده

شکل هندسی وسایلی که درون جدا کننده به کار رفته نیز می تواند در چگونگی عمل تفکیک مؤثر بوده و ظرفیت آن را تا حدودی تغییر دهد. اندازه لوله وشیرهای ورودی و خروجی گاز از نفت باید طوری انتخاب و تعبیه شوند که متناسب با ظرفیت دستگاه تفکیک باشند . باید توجه شود که در امر بهره برداری از جدا کننده هایی که براساس شرفیت خاصی از نفت با خصوصیات مشخص، ساخته می شوند ، چگونگی عمل تفکیک و میزان بهره دهی آنها، عواملی چون فشار عملی ، سطح مایع و حرارت محیط نیز می توانند مؤثر باشند .

دو عامل از عوامل ذکر شده را می توان با در نظر گرفتن نسبت گاز به نفت (GOR) و فشار جریان ، تنظیم و کنترل نمود که عبارتند از : نگهداری ارتفاع سطح مایع و تنظیم و کنترل فشار .

نگهداری ارتفاع سطح مایع: ظرفی را در نظر بگیرید که از یک طرف مایع بهآن وارد شده و از سوی دیگر خارج شود و فرض کنید که اندازه لوله های ورودی و خروجی آن یکی باشد . در صورتی که لوله خروجی این ظرف به وسیله شیری بسته شده باشد و مایع را از طریق لوله ورودی وارد ظرف کنیم ، سطح مایع در ظرف تا حدی بالا خواهد رفت که ظرف پر از مایع شود . حال اگر شیر خروجی را باز و شیر ورودی آن را ببندیم، سطح مایع در ظرف آن قدر پایین خواهد آمد تا ظرف خالی شود و چنانچه در ضمن خالی کردن ظرف و هنگامی که سطح مایع به نیمه ظرف رسید، شیر ورودی را هم باز کنیم به طوری که قمدار مایع ورودی و خروجی مساوی شود ، سطح مایع در ظرف ثابت خواهد ماند مگر این که در مقدار مایع ورودی یا خروجی تغییری داده شود .

بنابراین می توان سطح مایع را در ظرف با کم و زیاد کردن نفت ورودی یا خروجی تغییر داد و تنظیم کرد . یکی دیگر از عواملی که در کنترل یا تغییر سطح مایع در ظرف مؤثر است . نیرویی است که اگر به سطح مایع وارد اید باعث ازدیاد سرعت و حرکت مولکولی در لوله خروجی مایع خواهد شد . فشار علاوه بر نگهداری سطح مایع، می تواند در کیفیت و چگونگی گاز حاصل ، مؤثر باشد . معمولاً گازهای سبک تر در فشارهای بالاتر و گازهای سنگین تر در فشارهای کم تر تفکیک می شوند

تفکیک کننده های رایج صنعتی

۱ – جدا کننده های دو فازی( Two Phase Separators)

این جدا کننده معمولاً به منظور جدا کردن گاز از مایعات به کار می روند .

۲ – جدا کننده های سه فازی (Three Phase Separators)

در این نوع جدا کننده ها، گاز از مایعات و آب از نفت تفکیک می شود . عمل جدا شدن آب از یک امولسیون نفت – آب ، تابعِ زمان می باشد، به طوری که پس از حدود ۳ تا ۲۰ دقیقه، بیش ترین مقدار آب از نفت جدا می شود. در شکل صفحه بعد طرز کار تفکیک کننده های عمودی سه فازی ( نفت، گاز و آب) مشاهده می شود .

از ان جا کهاب جدا شده در اثر اختلاف چگالی ، آب آزاد (Free Water) نامیده می شود، جدا کننده های سه فازی را Free Water Knock Outs نیز می نامنند . در شکل های بعد، دو نوع عمودی و افقی از این تفکیک کننده ها مشاهده می شود . در این تفکیک کننده ها نیز همانند تفکیک کننده های سه فازی افقی، امولسیون نفت – آب زیر فاز نفت قرار می گیرد تا جدا سازی سریع تر آب و نفت حاصل گردد .

امولسیون نفت – آب زیر فاز نفت قرار می گیرد تا جدا سازی سریع تر آب و نفت حاصل گردد . تنظیم ارتفاع توسط سطح نفت و اندازه گیری تماس آب و نفت انجام می شود . این روش تنظیم ارتفاع توسط سطح نفت و اندازه گیری سطح تماس آب و نفت انجام می شود . این روش تنظیم ارتفاع هنگامی کاربرد دارد که چاه با تولید شن و مواد جامد همراه باشد . در شکل های ب و ج نیز دو روش مختلف رایج برای تنظیم ارتفاع سطوح سیالات ، نشان داده شده است .

ارتفاع سطح نفت و سطحاب توسط دو سد (مانع) تنظیم می شود ونیازی به تنظیم کننده (Regulator) ارتفاع سطح تماس آب و نفت نمی باشد ، هر چند مزیت تنظیم کننده ارتفاع سطح تماس آب و نفت ، این است که نسبت به شرایط متغیر ایجاد شده ، به طور سریع واکنش نشان می دهد . در هر صورت برای نفت های سنگین و برخورد با مشکل امولسیون و پارافین ها، تعیین سطح تماس بین آب و نفت مشکل است و توصیه می شود که از سد آب و سد نفت استفاده شود.

نکته ۱ : هنگام طراحی یک تفکیک کننده سه فازی فرض می شود که ۵۰ درصد از حجم تفکیک کننده توسط سیال اشغال می شود .

نکته ۲ : امولسیون ها اثر منفی بر تنظیم سطوح سیالات دارند و باعث می شوند که زمان سکون برای نفت و آب ، طولانی تر شود . استفاده از مواد شیمیایی شکننده امولسیون و قرار دادن لوله های داغ در فاز مایع، برای حل مشکل مفید است .

نکته ۳ : رسوبات پارافینی باعث انسداد ورقه های محو کننده کف می شوند . قرار دادن سوراخ ها و شیرهایی در تفکیک کننده برای تزریق مواد شیمیایی حلال و تزریق بخار آب برای حل مشکل ضروری است .

Two Phase Separator

Three Phase Separator

استابلایزر(Stabilizer)

نوعی برج تقظیر سینی دار که برای جداسازی مواد سبک (بوتان و سبک تر) از بنزین و در نتیجه کاهش فراریت و تثبیت بنزین به کار برده می شود . بنابراین در استابلایزر محصول پایین برج، بنزین تثبیت شده و محصول بالای برج گاز مایع شامل بوتان، پروپان و مقدار کمی گازهای سبک تر می باشد.

دی ایزوپنتانایزر(De-isopentanizer)

در این برج ایزو پنتان را می توان از خوراک حذف کرد و باعث کاهش توان عملیاتی و افزایش نیروی محرکه برای ایزومریزاسیون می شود. خوراک این برج نفتای سبک است و محصول بالای برج DIP معمولاً غنی از ایزو پنتان است و به همراه سایر اجزای اکتان بالا به سمت مخزن یا همون pool هدایت می شود.محصول پایین برج DIP، که سرشار از پارافین های n-C5 و C6 است به سمت راکتور ایزومریزاسیون فرستاده می شود تا اکتان بالا تولید بشه . همچنین دما و فشار و مولار فلو برای خوراک ورودی در جدول نشان داده شده.

دی پنتانایزر(De-pentanizer)

این برج بعد از stabilizer قرار دارد و خوراک آن هیدروکربن تثبیت شده با پنتان بالا است که باید جداسازی شود و کار این برج در واقع بازیابی و ریکاوری عدد اوکتان پایین (یا همون C5) است و محصول پایین برج هم به سمت برج DIH هدایت می شود. همچنین دما و فشار و مولار فلو برای خوراک ورودی در جدول نشان داده شده.

دی اتانایزر(De-ethanizer)

یک ستون تقطیر مستمر که برای حذف اتان و اجزای سبک تر از NGL است. خوراک این برج میکسی از خروجی استابلایزر و LPGگاز است و هر متان همچنین از بالای ستون همراه با اتان خارج می شود در حالی که اجزای سنگین تر از پایین تر خارج می شوند. همچنین دما و فشار و مولار فلو برای خوراک ورودی هم برای استابلایزر و هم برای گاز LPG در جدول نشان داده شده.

دی ایزو هگزانایزر(De-isohexanizer)

ستون de-isohexanizer آخرین تجهیز جداسازی است خوراک آن از ستون دی ایزوپنتانایزر می آید و در این ستون مخلوط هیدروکربن های تبدیل نشده C6 منشعب نشده به عنوان یک جریان برش جانبی جدا می شود.

علاوه بر این، هگزان معمولی (n-C6) از سینی شانزدهم آن به عنوان محصول واحد گرفته شده است. همچنین دما و فشار و مولار فلو برای خوراک ورودی در جدول نشان داده شده.

راکتور PFR

ما برای ایزومریزاسیون از راکتور PFR استفاده می کنیم که در این بخش، واکنش های ایزومریزاسیون پارافین با افزودن هیدروژن انجام شده و در حضور زئولیت Pt-modernite به عنوان کاتالیزور، تبدیل نرمال پنتان به ایزوپنتان و نرمال هگزان به متیل پنتان و دی متیل بوتان انجام می شود.

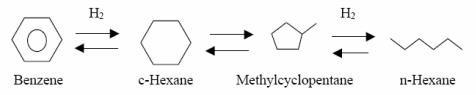

واکنش هاي اصلی ایزومریزاسیون

واکنش هاي ایزومریزاسیون C5/C6

نرمال پارافین ها شاخه دار می شوند و سپس فرآیند هیدروکراکینگ بر روي آنها انجام می گیرد تا ترکیبات شاخه دار کوچک که قسمت عمده آنها ایزوپنتان و ایزوهگزان می باشند، تولید شوند. در واقع در حضور کاتالیست مناسب و شرایط تعیین شده نرمال پارافین ها موجود در نفتاي سبک ساختار شاخه اي( ایزو ) پیدا می نمایند.

در حین انجام ایزومریزاسیون نرمال پارافینی ها در راکتور ، واکنش هاي دیگري مانند هیدروکراکینگ، باز شدن حلقه (Ring Opening) و اشباع بنزن در حضور هیدروژن انجام می گیرد.

باز شدن حلقه (Ring Opening (Hydrodecyclization))

هیدرودي سایکلیزاسیون نفتنی هاي تک حلقه اي ، با باز شدن زنجیره جانبی ، اشباع شدن و تبدیل به پارافین ها اتفاق می افتد.

هیدروکراکینگ(Hydro-cracking)

ایزوپارافین ها بسیار آسانتر از نرمال پارافین ها شکسته می شوند. محصولات سبک نهایی از هیدروکراکینگ تابعی از دما هستند. میزان هیدروکراکینگ با افزایش عمر کاتالیست افزایش می یابد زیرا دماي فرآیند باید افزایش یابد، تا کاهش فعالیت کاتالیست جبران شود.

اشباع ترکیبات بنزنی(Benzene Saturation)

آروماتیک ها یک نوع خاص از ترکیبات غیر اشباع هستند که از یک حلقه هیدروکربنی با 6 اتم کربن تشکیل شده اند. اشباع شدن ( هیدروژن دار شدن ) ترکیبات آروماتیکی تابعی از میزان کل هیدروژن مصرفی و گرماي واکنش تولید شده در راکتورها می باشد.

نمای کلی واحد

منابع:

- http://petroleum67.blogfa.com/post/72/%D8%AA%D9%81%D9%80%D9%83%D9%8A%D9%80%D9%83-%D9%83%D9%86%D9%86%D9%80%D8%AF-%D9%87-%D9%87%D9%80%D8%A7-(Separators)

- http://xn--mgbaadi9bgd0nr0d.com/737/stabilizer-articles/%D8%A7%D8%B3%D8%AA%D8%A7%D8%A8%D9%84%D8%A7%DB%8C%D8%B2%D8%B1-%DA%86%DB%8C%D8%B3%D8%AA-%D9%88-%DA%86%DA%AF%D9%88%D9%86%D9%87-%DA%A9%D8%A7%D8%B1-%D9%85%DB%8C%E2%80%8C%DA%A9%D9%86%D8%AF%D8%9F/

- https://rms-electronics.com/%D8%A7%D8%B3%D8%AA%D8%A7%D8%A8%D9%84%D8%A7%DB%8C%D8%B2%D8%B1-%DA%86%DB%8C%D8%B3%D8%AA/

- https://fa.wikipedia.org/wiki/%D8%B1%D8%A2%DA%A9%D8%AA%D9%88%D8%B1_%D9%BE%D9%84%D8%A7%DA%AF

- https://www.jahaneshimi.com/9852/%D8%A8%D8%B1%D8%AC-%D8%AA%D9%82%D8%B7%DB%8C%D8%B1/

- https://vcmstudy.ir/%D8%A7%DB%8C%D8%B2%D9%88%D9%85%D8%B1%DB%8C%D8%B2%D8%A7%D8%B3%DB%8C%D9%88%D9%86-isomerization/

- http://chengahar.blogfa.com/post/103/%D9%88%D8%A7%D8%AD%D8%AF-RFCC%D9%88-%D8%A7%DB%8C%D8%B2%D9%88%D9%85%D8%B1%DB%8C%D8%B2%D8%A7%D8%B3%DB%8C%D9%88%D9%86

- https://en.irna.ir/news/83888625/Iran-produces-normal-hexane-example-of-self-reliance

- https://ktfajr.com/%D9%86%D8%B1%D9%85%D8%A7%D9%84-%D9%87%DA%AF%D8%B2%D8%A7%D9%86/

- https://vcmstudy.ir/%D9%86%D8%B1%D9%85%D8%A7%D9%84-%D9%87%DA%AF%D8%B2%D8%A7%D9%86-%D9%86%DA%AF%D8%A7%D9%87%DB%8C-%D8%A8%D9%87-%D9%88%D8%B6%D8%B9%DB%8C%D8%AA-%D8%B9%D8%B1%D8%B6%D9%87-%D9%88-%D8%AA%D9%82%D8%A7%D8%B6%D8%A7/

- https://cupdf.com/document/gtc-technologygtc-technology-corporate-introduction-cement-thai-gtc-technology.html

- https://www.slideshare.net/gtctech/gtc-engineering-to-inovate

- https://gtctech.com/technology-licensing/isomalk/

- https://www.researchgate.net/publication/317012910_Isomerization_of_Naptha_By_Penex_Process/link/591ec263a6fdcc233fd0a266/download

- https://www.researchgate.net/figure/Par-Isom-Process-by-UOP_fig7_290439645/download

- https://www.researchgate.net/figure/Process-overview-of-crude-oil-distillation-column_fig1_275990392

- https://en.wikipedia.org/wiki/Gasoline

- https://www.peiyangchem.com/modular-refinery/processing-units-of-oil-refinery/isomerization-unit.html

- https://www.researchgate.net/figure/Block-flow-diagram-of-the-light-naphtha-isomerization-plant_fig1_343809130

دیدگاهتان را بنویسید